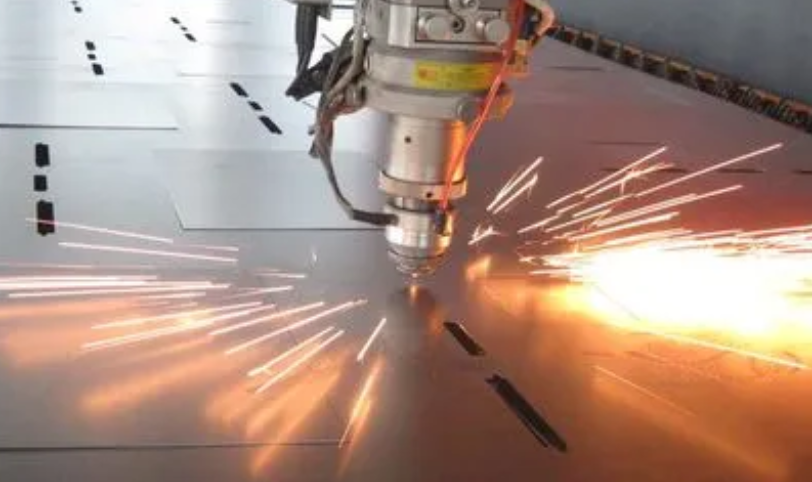

レーザー切断が市場で広く使用されている理由は、この技術が実際には非常に単純だからです。レーザー切断プロセスレーザービームを使用してワークピースの表面を照らし、リリースします。この治療法の利点と特徴は非常に明白です。利点と特徴を紹介しましょうlアッサー切削加工製品の詳細:

その理由レーザー切断 市場で広く使用されているということは、 技術は実際には非常に単純です。レーザー切断プロセス レーザー光線を使う ワークピースの表面を照らしてリリースします。メリットと この治療方法の特徴は一目瞭然ですが、ご紹介しましょう。 の利点と特徴レーザー切断加工 の製品 詳細:

利点 1: 加工精度が高く、切断速度が速い。の中に 実際の加工と生産プロセス、私たちは機械加工を見つけます 精度は非常に高く、切断プロセス全体が非常に高速です。の 高品質の製品の加工と生産の利点はより明白であり、 外観はより滑らかできれいです。

利点 2: 自動組版により資料を節約できます。レーザーの選択 裁断加工も裁断パターンにとどまらないからです。君は autotypesetting を使用して資料を節約できるようになりました。切断面全体が非常に 滑らかできれいで、処理コストが低いです。これは重要な要素です 多くの人が選ぶこと。

各種溶接技術知識まとめ、10分で完結

溶接は通常、金属の溶接を指します。成形プロセス 2 つの別々の物体が原子間結合力によって結合されている 加熱または圧力、またはその両方によって生成されます。

溶接技術は、機械製造、造船で広く使用されています 産業、建設工学、電力機器の製造、航空、および 航空宇宙産業。溶接技術には、次のような欠点もあります。 溶接構造は分解できず、不便をもたらします メンテナンス;溶接には溶接応力と変形があります 構造。溶接継手の微細構造と特性は、多くの場合、 均一になり、溶接欠陥が発生します。

板金溶接 主な技術は、融接、圧接、ロウ付けです。 3 つのカテゴリ。以下は、いくつかの溶接の紹介です テクニック:

01. アーク溶接

アーク溶接技術は、ハンドアーク溶接、サブマージアークに分けられます 溶接、タングステンガスシールドアーク溶接、溶融電極ガスシールドアーク 溶接、プラズマアーク溶接、管状ワイヤアーク溶接、その他6溶接 方法、以下はこれらの 6 つの異なる溶接の紹介です。 メソッド:

手溶接

ハンドアーク溶接は、最も古くから広く使用されている溶接方法の 1 つです。 あらゆる種類のアーク溶接方法の中で。コーティングされた電極を 電極とフィラー金属、およびアークは、電極の端の間で燃焼します 電極と溶接機の表面。

一方で、コーティングはガスを生成して、アークを保護します。 アーク熱の作用と、その一方で、それを覆うスラグを生成できます。 溶融金属間の相互作用を防止するための溶融プールの表面 そして周囲のガス。スラグのより重要な役割は、物理的な生成です。 および溶融金属との化学反応、または合金元素を追加して改善する 溶接金属エネルギー。

ハンドアーク溶接装置は、シンプルで軽く、柔軟な操作が可能です。できる メンテナンスと組み立てで短いジョイントを溶接するために使用されます。特に 板金溶接部品 届きにくいもの。ハンドアーク溶接 対応する電極は、ほとんどの工業用炭素鋼に適用できます。 ステンレス鋼、鋳鉄、銅、アルミニウム、ニッケル、およびそれらの合金。

2.サブマージアーク溶接

サブマージアーク溶接は、溶融電極溶接法の一種で、 アークはフラックス層の下に隠され、粒状フラックスは保護層です 中くらい。サブマージアーク溶接の溶接工程は、 リンク:

溶接シームが均等に積み重なった溶接部には十分な粒状フラックス → 導電性ノズルと溶接物は、2つの溶接電源に接続されています 溶接アークを生成するステージ → 自動的にワイヤに送り込み、 アーク溶接。

サブマージアーク溶接は、独特のアーク性能、 アーク柱の電界強度が高く、生産効率が高い。の フラックスが冶金反応に参加し、Si と Mn が還元され、一部 Cが燃焼し、不純物のSやPをHに制限し、水素ポアを防ぎます。

溶込み深さが大きく、生産性が高く、浸透率が高いため、 機械操作、サブマージ アーク溶接は、長い溶接部の溶接に適しています 中程度の厚さのプレート構造。それは造船、ボイラーおよびで広く利用されています 圧力容器、橋梁、重量超過の機械、原子力発電所の構造物、 海洋構造物、武器、およびその他の製造部門。それはの一つです 今日の溶接生産で最も一般的に使用されている溶接方法。

金属構造のコンポーネントの接続に加えて、水没 アーク溶接は、表面の摩耗や耐腐食性合金にも使用できます 母材の表面にある層。溶接の発達で 冶金技術と溶接材料製造技術、材料 サブマージアーク溶接が可能なカーボンから開発された 構造用鋼から低合金構造用鋼、ステンレス鋼、 耐熱性 鋼、およびニッケル基合金、チタン合金などの一部の非鉄金属、 銅合金など

3. タングステンガスシールドアーク溶接

間にアークを使用する非溶融ガスシールドアーク溶接です。 タングステンポールとワークピースを金属を溶かして溶接します。タングステン 溶接時に非常に溶けにくく、電極としてのみ機能します。で 同時に、アルゴンまたはヘリウムガスが溶接トーチのノズルに供給され、 保護。

必要に応じて追加の金属を追加できます。国際的には普通に TIG溶接といいます。タングステン ガス シールド アーク溶接は、 熱の優れた制御により、板金を圧倒的に接続します 入力。

この方法は、ほぼすべての金属、特にアルミニウムと金属の接合に使用できます。 耐火性酸化物を形成するマグネシウム、およびチタンなどの反応性金属 そしてジルコニウム。この溶接方法の溶接品質は高いですが、溶接 他のアーク溶接に比べて速度が遅い。

4. ミグシールドアーク溶接

メルティングポールガスシールドアーク溶接(GMAG)は、溶融溶接に属します 熱源としてアークを用いる方法、アークは連続で確立されます 溶接ワイヤと、溶融ワイヤ金属と アーク熱源内の母材混合溶融池を撤去 溶接部の結晶化と母材金属の分離 冶金学的な方法で接続されています。

CO2溶接中、CO2は次の作用でCO、O2、Oに分解されます。 アーク高温。溶接条件下では、CO は金属に不溶であり、 は反応に関与しませんが、CO2 と O は酸化力が強く、 Fe および他の合金元素を酸化します。

溶接金属の脱酸と合金化。通常、一定量の 脱酸素のために溶接ワイヤに脱酸剤を添加し、さらに 残りの脱酸剤は、合金元素として溶接部に残ります。 酸化燃焼損失と溶接化学組成要件を確保します。

現在、CO2 ガス溶接は機関車の製造に広く使用されていますが、 造船、自動車製造、炭鉱機械製造、および 他の分野。低炭素鋼、低合金鋼、低合金の溶接に適しています 高強度鋼ですが、非鉄金属、ステンレスの溶接には適していません 鋼。 CO2ガス溶接はステンレスに使用できることが示されていますが、 鋼溶接、それはステンレス鋼を溶接するための最初の選択肢ではありません。

5. アーク溶接待ち

水冷ノズルなどでアーク柱面積を縮小 断面積、アーク温度、エネルギー密度、およびプラズマ速度は、 大幅に増加し、外部拘束によるこのアーク コラムの圧縮 プラズマアークと呼ばれる。

プラズマアークは特殊な形のアークで、エネルギーの高いアークの一種です 密度であり、依然としてガス伝導現象です。プラズマアーク溶接は、 の熱を利用して被加工物と母材を加熱溶融する方法。 プラズマアーク。

プラズマ アーク溶接は工業生産で広く使用されており、特に 銅および銅合金、チタンおよびチタン合金、合金鋼の溶接、 ステンレス鋼、モリブデン、および軍事および最先端で使用されるその他の金属 チタンのミサイルケーシングなどの航空宇宙などの産業技術 合金、航空機の一部の薄肉コンテナなど。

6. 管状ワイヤアーク溶接

チューブラー ワイヤー アーク溶接はまた、ワイヤーへの連続送りを使用し、 溶接用の熱源としての燃焼アーク間のワークピースは、 溶融電極ガス溶接の一種と考えられています。使用するワイヤーはチューブ さまざまな成分のフラックスを含んでいます。

溶接中は、主に CO2 の保護ガスが適用されます。フラックスが 熱によって分解または溶融し、スラグ保護、合金の役割を果たします 溶浸、およびアーク安定化。アークの上記の利点に加えて 溶融電極ガスによる溶接では、管状アーク溶接は次の点でより多くの利点があります。 チューブ内のフラックスの影響による冶金。

チューブラー ワイヤ アーク溶接は、各種継手の溶接に適用できます。 ほとんどの鉄金属。チューブラー ワイヤ アーク溶接は、いくつかの分野で広く使用されています。 工業先進国。 「管状ワイヤー」は現在「フラックス入り」として知られています。 ワイヤー」。

02、溶接

1.溶接

ガス溶接は、発生した熱を利用した溶融溶接法です。 可燃性ガスを酸素中で燃焼させて母材を溶かし、溶接箇所と つながりを実現。最も使用されているのは燃料酸素としてのアセチレンガスです - アセチレン炎。

設備はシンプルで操作は簡単ですが、加熱速度と ガス溶接は生産性が低く、熱影響部が大きく、 大きな変形を起こしやすい。ガス溶接は多くの鉄鋼に使用できます 金属、非鉄金属、合金溶接。

ガス溶接の火炎温度が低い、加熱速度が遅い、加熱が遅い 面積が広く、溶接熱影響部が広く、溶接変形が大きい 大きく、溶接プロセスでは、溶融金属の保護が不十分で、溶接 品質を保証するのは容易ではないため、その適用はほとんどありませんでした。ただし、ガス 溶接は電源不要、設備がシンプル、低コスト、 移動が便利で、汎用性が高いため、実用的な価値があります。 電源やフィールドワークのない機会。

現在は主に薄鋼板(板厚0.5~)の溶接に使用されています。 ~3mm)、銅、銅合金、鋳鉄の補修溶接。

2. エアー圧接

ガス圧接とガス圧接、ガス圧接も炎 熱源として。溶接中、2 つの突合せ片の端が加熱されます。 一定の温度まで加熱した後、十分な圧力を加えて しっかりした関節。固相溶接です。溶加材を使用しない空気圧溶接 レール溶接や鉄鋼溶接でよく使用されます。

3.エレクトロスラグ溶接

エレクトロスラグ溶接は、金属の抵抗熱を利用した溶接方法です。 溶融スラグ。溶接プロセスは垂直溶接で実行されます 位置、2 つのワークピースの端面と両方によって形成されるアセンブリ ギャップ内 水冷銅スライダーの側面。溶接中、 を流れる電流によって発生する抵抗熱によってワークピースが溶融します。 スラグ。溶接に使用する電極の形状により、エレクトロスラグ溶接 ワイヤエレクトロスラグ溶接、プレートエレクトロスラグ溶接、 先端エレクトロスラグ溶接。

エレクトロスラグ溶接の溶接工程において、アーク工程を除く 初期段階、残りは安定したエレクトロスラグプロセスです。 サブマージアーク溶接とは根本的に異なります。

溶接可能なワークの厚さが大きい(30mmから1000mm以上まで)、 そして生産性が高い。主に断面突合せ継手、T 継手に使用 溶接。エレクトロスラグ溶接は、さまざまな鋼構造の溶接に使用できます。 鋳物の溶接にも使用できます。エレクトロスラグ溶接継手は遅い 加熱・冷却、熱影響部が広く、肉厚で強靭 溶接後に正規化する必要があります。

ただし、溶融池が大きく、加熱と冷却が遅いため、 過熱し、溶接部と熱影響部に粗大な組織が形成されるため、 エレクトロスラグ溶接は、通常、溶接後に焼きならし処理を行います。 接合部の粗い結晶を取り除きます。エレクトロスラグ溶接を常時実施 平らな溶接ではなく、垂直溶接によるアウト、エレクトロスラグ溶接は適していません ワークピースの厚さが 30mm 未満の場合、溶接が強すぎてはいけません。 長いです。

4. 電子ビーム溶接

電子ビーム溶接(Eビーム)は、熱エネルギーによる溶接方法です。 集中した高速電子ビームがワークピースに衝突するときに生成される 水面。電子ビーム溶接では、電子ビームが発生し、 電子銃で加速。

5.レーザー溶接

レーザー溶接は、レーザービームを高出力で集光する溶接プロセスです。 コヒーレントな単色光子流を熱源として使用します。この溶接方法 通常、連続出力レーザー溶接とパルス出力レーザーが含まれます 溶接。

レーザー溶接の利点は、レーザー溶接を行う必要がないことです。 真空ですが、欠点は浸透がそれほど強くないことです 電子ビーム溶接。レーザー溶接は精密なエネルギー制御が可能なため、 精密なマイクロデバイス溶接を実現できます。多くの金属に適用でき、 特に、いくつかの困難な金属と異なる金属の溶接を解決するために 金属。

レーザー溶接は微細部品に適しており、他の溶接方法は 溶接部分に届きにくいだけでなく、透明な材料を通しても 溶接、熱影響部、溶接変形が少なく、特に 熱に弱い材料の溶接に適しています。レーザーは影響を受けません 電磁場によって、X線を生成せず、真空を必要としません 保護、および大きい構造の溶接に使用することができます。レーザー溶接 技術は、絶縁導体を剥がさずに直接溶接できます。 事前に断熱層;また、大型の異種材料を溶接することもできます。 物性の違い。

レーザー溶接装置は高価で、エネルギー変換率が低く (5% ~ 20%)、溶接部品のインターフェース処理、組み立て、および位置決めの要件が高い 非常に高く、現在主に電子産業および機器で使用されています マイクロデバイス溶接の業界、および亜鉛メッキされたケイ素鋼板 鋼板溶接。

03、圧接

1. 抵抗溶接

抵抗熱をエネルギーとして利用する溶接法の一種で、 エネルギーとしてのスラグ抵抗熱 エレクトロスラグ溶接、および抵抗溶接 固体抵抗熱をエネルギーとして利用。エレクトロスラグ溶接にはより多くの 特徴は後述します。ここでは主にいくつか紹介します エネルギー抵抗溶接として固体抵抗熱の種類、主にスポット 溶接、シーム溶接、コンベックス溶接、バット溶接。

抵抗溶接は、ワークを下にして溶接する溶接方法です。 一定の電極圧力と、電極を押したときに発生する抵抗熱を利用します。 電流がワークピースを通過して、2 つの間の接触面を溶かします。 ワークと接続を実現します。通常、より大きな電流が使用されます。

接触面でのアーク放電を防止し、溶接を鍛造するために 金属、溶接プロセス中に常に圧力が加えられます。実行時 このタイプの抵抗溶接では、溶接機の良好な表面は一次です。 安定した溶接品質を得ることが重要です。したがって、接触面は 電極とワークピースの間、およびワークピースは事前に洗浄する必要があります 溶接。

自動車、航空機、計器、家電、建設の分野で 棒鋼、その他の産業で広く使用されており、幅広い範囲に適用できます 材質は良いが、酸化しやすい金属の抵抗溶接はやや苦手。 主に板厚3mm以下の薄板部品の溶接に使用されます。 あらゆる種類の鋼、アルミニウム、マグネシウム、およびその他の非鉄金属とその 合金、ステンレス鋼などを溶接できます。

2. 摩擦圧接

摩擦圧接は、機械エネルギーによる固相接合です。それは 金属を接続する 2 つの表面間の機械的摩擦によって発生する熱。 摩擦圧接の熱は接合面に集中するため、 熱影響部が狭い。 2 つのサーフェス間に圧力を加える必要があります。 ほとんどの場合、圧力は加熱の最後に増加するため、 溶銑は上鍛造で接合され、接合面は一般に 溶けた。

摩擦圧接の生産性が高く、原則としてほぼすべての金属が使用可能 熱間鍛造 摩擦圧接が可能です。摩擦圧接も使用できます 異種金属溶接。円形の断面に適するように 最大直径100mmのワークピース。

3. 拡散接合

拡散溶接は間接熱エネルギーによる固相溶接法です。 エネルギーとして。通常、真空中または保護雰囲気下で行われます。 溶接中、2 つの溶接機の表面が接触して保持されます。 に到達するように、高温と大きな圧力の下で一定時間、 原子間の距離、および原子の単純な相互拡散によって結合します。 溶接の前に、酸化物やその他の不純物をきれいにする必要があるだけではありません だけでなく、表面粗さも 溶接品質を保証する特定の値。

真空または保護の保護下での拡散溶接 大気中、一定温度まで(母材の融点より低い) と圧力条件、フラット明るくきれいな相互接触 溶着後表面のマイクロプラスチック流動と密着、原子拡散、後 長い間、元のインターフェースが消え、冶金の溶接方法 ボンディング。

拡散溶接には、表面処理と洗浄に対する高い要件があります 溶接部数、溶接時間が長い、生産性が低い、コストが高い、設備が大きい 投資。融点の高い異種金属同士の溶接 違いまたは冶金学的に互換性のない、金属間の溶接と セラミックス、およびチタン、ニッケル、およびアルミニウム合金構造部品の溶接。 原子力などの先端技術分野だけでなく、 航空宇宙、電子産業だけでなく、一般機械にも拡張 製造業。

ぜひご連絡ください!

Copyright © 2022 SHENZHEN BERGEK TECHNOLOGY CO., LTD. - www.bergekcnc.com All Rights Reserved.