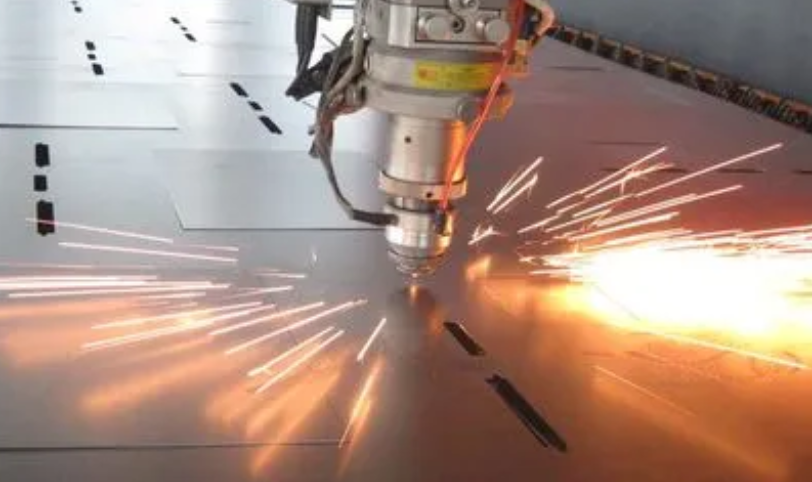

बाजार में लेजर कटिंग का व्यापक रूप से उपयोग होने का कारण यह है कि तकनीक व्यवहार में बहुत सरल है।लेजर काटने की प्रक्रियारिलीज करने के लिए वर्कपीस की सतह पर चमकने के लिए लेजर बीम का उपयोग करें। इस उपचार पद्धति के फायदे और विशेषताएं बहुत स्पष्ट हैं, आइए हम इसके फायदे और विशेषताओं का परिचय देंमैंएसर काटने की प्रक्रियाउत्पाद विस्तार से:

कारण क्योंलेजर द्वारा काटना बाजार में व्यापक रूप से उपयोग किया जाता है कि तकनीक व्यवहार में बहुत सरल है।लेजर काटने की प्रक्रिया लेजर बीम का उपयोग करें जारी करने के लिए वर्कपीस की सतह पर चमकने के लिए। फायदे और इस उपचार पद्धति की विशेषताएं बहुत स्पष्ट हैं, आइए हम परिचय दें के फायदे और विशेषताएंलेजर काटने प्रसंस्करण में उत्पाद विवरण:

लाभ एक: उच्च प्रसंस्करण सटीकता, और तेजी से काटने की गति। में वास्तविक प्रसंस्करण और उत्पादन प्रक्रिया, हम पाएंगे कि मशीनिंग सटीकता बहुत अधिक है, और पूरी काटने की प्रक्रिया बहुत तेज है। उच्च गुणवत्ता वाले उत्पाद प्रसंस्करण और उत्पादन के लाभ अधिक स्पष्ट हैं, और उपस्थिति चिकनी और साफ है।

लाभ दो: स्वचालित टाइपसेटिंग सामग्री को बचा सकती है। लेजर का विकल्प कटिंग प्रोसेसिंग इसलिए भी है क्योंकि यह कटिंग पैटर्न तक सीमित नहीं है। आप अब सामग्री को बचाने के लिए ऑटोटाइपसेटिंग का उपयोग कर सकते हैं। पूरी काटने की सतह बहुत है चिकनी और साफ, और प्रसंस्करण लागत कम है। यह एक महत्वपूर्ण कारक है जिसे बहुत से लोग चुनेंगे।

वेल्डिंग तकनीकी ज्ञान सारांश के सभी प्रकार, पूरा करने के लिए 10 मिनट

वेल्डिंग आमतौर पर धातुओं की वेल्डिंग को संदर्भित करता है। एक गठन प्रक्रिया जिसमें दो अलग-अलग वस्तुओं को एक अंतर-परमाणु बंधन बल द्वारा जोड़ा जाता है हीटिंग या दबाव, या दोनों द्वारा उत्पादित।

वेल्डिंग तकनीक का व्यापक रूप से मशीन निर्माण, जहाज निर्माण में उपयोग किया जाता है उद्योग, निर्माण इंजीनियरिंग, बिजली उपकरण उत्पादन, विमानन, और एयरोस्पेस उद्योग। वेल्डिंग तकनीक में भी कुछ कमियां हैं, जैसे वेल्डिंग संरचना को अलग नहीं किया जा सकता है, जिससे असुविधा हो सकती है भरण पोषण; वेल्डिंग में तनाव और विकृति होगी संरचना। वेल्डेड जोड़ों की सूक्ष्म संरचना और गुण अक्सर नहीं होते हैं वर्दी, और वेल्डिंग दोष उत्पन्न होंगे।

शीट धातु वेल्डिंग प्रौद्योगिकी में मुख्य रूप से फ्यूजन वेल्डिंग, प्रेशर वेल्डिंग और ब्रेजिंग है तीन श्रेणियां। निम्नलिखित कई वेल्डिंग का परिचय है तकनीक:

01. आर्क वेल्डिंग

आर्क वेल्डिंग तकनीक को हाथ चाप वेल्डिंग, जलमग्न चाप में विभाजित किया गया है वेल्डिंग, टंगस्टन गैस परिरक्षित चाप वेल्डिंग, पिघलने वाले इलेक्ट्रोड गैस परिरक्षित चाप वेल्डिंग, प्लाज्मा आर्क वेल्डिंग, ट्यूबलर वायर आर्क वेल्डिंग, और अन्य छह वेल्डिंग विधियों, इन छह अलग-अलग वेल्डिंग का परिचय निम्नलिखित है: तरीके:

मैनुअल वेल्डिंग

हाथ चाप वेल्डिंग जल्द से जल्द और सबसे व्यापक रूप से इस्तेमाल की जाने वाली वेल्डिंग विधियों में से एक है चाप वेल्डिंग विधियों के सभी प्रकार के बीच। यह एक लेपित इलेक्ट्रोड का उपयोग करता है: इलेक्ट्रोड और भराव धातु, और चाप के अंत के बीच जला दिया जाता है इलेक्ट्रोड और वेल्डर की सतह।

एक ओर, कोटिंग चाप के नीचे की रक्षा के लिए गैस का उत्पादन कर सकती है चाप गर्मी की क्रिया, और दूसरी ओर, यह कवर करने के लिए स्लैग का उत्पादन कर सकता है पिघला हुआ धातु के बीच बातचीत को रोकने के लिए पिघला हुआ पूल की सतह और आसपास की गैस। स्लैग की अधिक महत्वपूर्ण भूमिका भौतिक उत्पादन करना है और पिघला हुआ धातु के साथ रासायनिक प्रतिक्रियाएं या सुधार के लिए मिश्र धातु तत्व जोड़ें वेल्ड धातु ऊर्जा।

हाथ चाप वेल्डिंग उपकरण सरल, हल्का और लचीला संचालन है। यह रखरखाव और असेंबली में छोटे जोड़ों को वेल्डिंग के लिए इस्तेमाल किया जा सकता है, खासकर के लिए शीट धातु वेल्डिंग भागों जिन तक पहुंचना मुश्किल है। के साथ हाथ चाप वेल्डिंग संबंधित इलेक्ट्रोड को अधिकांश औद्योगिक कार्बन स्टील पर लागू किया जा सकता है, स्टेनलेस स्टील, कच्चा लोहा, तांबा, एल्यूमीनियम, निकल और उनके मिश्र।

2. जलमग्न चाप वेल्डिंग

जलमग्न चाप वेल्डिंग एक प्रकार की पिघलने वाली इलेक्ट्रोड वेल्डिंग विधि है जिसमें चाप फ्लक्स परत के नीचे छिपा हुआ है और दानेदार प्रवाह सुरक्षात्मक है मध्यम। जलमग्न चाप वेल्डिंग की वेल्डिंग प्रक्रिया में तीन होते हैं लिंक:

वेल्ड में वेल्डेड होने के लिए सीम समान रूप से पर्याप्त दानेदार प्रवाह को ढेर कर दिया जाता है → प्रवाहकीय नोजल और वेल्ड दो की वेल्डिंग बिजली आपूर्ति से जुड़े हैं वेल्डिंग चाप उत्पन्न करने के चरण → स्वचालित रूप से तार में फीड करें और स्थानांतरित करें चाप वेल्डिंग।

जलमग्न चाप वेल्डिंग में अद्वितीय चाप प्रदर्शन की विशेषताएं हैं, चाप स्तंभ की उच्च विद्युत क्षेत्र शक्ति, और उच्च उत्पादन क्षमता। फ्लक्स धातुकर्म प्रतिक्रिया में भाग लेता है, Si और Mn कम हो जाते हैं, और भाग सी को जला दिया जाता है, अशुद्धियों को एस और पी को एच तक सीमित कर देता है और हाइड्रोजन छिद्रों को रोकता है।

इसकी बड़ी पैठ गहराई, उच्च उत्पादकता और उच्च डिग्री के कारण यांत्रिक ऑपरेशन, जलमग्न चाप वेल्डिंग लंबे वेल्ड वेल्डिंग के लिए उपयुक्त है मध्यम-मोटी प्लेट संरचनाओं की। यह जहाज निर्माण, बॉयलर और में व्यापक रूप से उपयोग किया जाता है दबाव वाहिकाओं, पुलों, अधिक वजन वाली मशीनरी, परमाणु ऊर्जा संयंत्र संरचनाएं, समुद्री संरचनाएं, हथियार और अन्य विनिर्माण क्षेत्र। यह में से एक है आज के वेल्डिंग उत्पादन में सबसे अधिक इस्तेमाल की जाने वाली वेल्डिंग विधियाँ।

धातु संरचनाओं में घटकों के कनेक्शन के अलावा, जलमग्न चाप वेल्डिंग का उपयोग सतह पर पहनने के लिए भी किया जा सकता है - या संक्षारण प्रतिरोधी मिश्र धातु आधार धातु की सतह पर परतें। वेल्डिंग के विकास के साथ धातु विज्ञान प्रौद्योगिकी और वेल्डिंग सामग्री उत्पादन तकनीक, सामग्री जिसे जलमग्न चाप वेल्डिंग द्वारा वेल्ड किया जा सकता है, कार्बन से विकसित किया गया है स्ट्रक्चरल स्टील से लो-अलॉय स्ट्रक्चरल स्टील,स्टेनलेस स्टील, ऊष्मा प्रतिरोधी स्टील, और कुछ अलौह धातु, जैसे निकल बेस मिश्र धातु, टाइटेनियम मिश्र धातु, तांबे मिश्र धातु, आदि

3. टंगस्टन गैस परिरक्षित चाप वेल्डिंग

यह एक गैर-पिघलने वाली गैस परिरक्षित चाप वेल्डिंग है, जिसके बीच चाप का उपयोग होता है धातु को पिघलाने और वेल्ड बनाने के लिए टंगस्टन पोल और वर्कपीस। टंगस्टन वेल्डिंग के दौरान पिघलना अत्यंत कठिन है और केवल एक इलेक्ट्रोड के रूप में कार्य करता है। पर उसी समय, आर्गन या हीलियम गैस को वेल्डिंग मशाल के नोजल में डाला जाता है संरक्षण।

अतिरिक्त धातु को आवश्यकतानुसार जोड़ा जा सकता है। आम तौर पर अंतरराष्ट्रीय में टीआईजी वेल्डिंग के रूप में जाना जाता है। टंगस्टन गैस परिरक्षित चाप वेल्डिंग एक शानदार तरीका है गर्मी के उत्कृष्ट नियंत्रण के कारण शीट मेटल को भारी से कनेक्ट करें इनपुट।

इस विधि का उपयोग लगभग सभी धातुओं, विशेष रूप से एल्यूमीनियम और को मिलाने के लिए किया जा सकता है मैग्नीशियम, जो दुर्दम्य ऑक्साइड बनाते हैं, और प्रतिक्रियाशील धातु जैसे टाइटेनियम और जिरकोनियम। इस वेल्डिंग विधि की वेल्ड गुणवत्ता उच्च है, लेकिन वेल्डिंग एक अन्य चाप वेल्डिंग की तुलना में गति धीमी है।

4. मिग परिरक्षित चाप वेल्डिंग

मेल्टिंग पोल गैस शील्ड आर्क वेल्डिंग (GMAG) मेल्टिंग वेल्डिंग से संबंधित है गर्मी स्रोत के रूप में चाप के साथ विधि, चाप निरंतर में स्थापित होता है पिघला हुआ तार धातु और के बीच वेल्डिंग तार और पिघला हुआ पूल में फ़ीड करें आधार धातु मिश्रित पिघला हुआ पूल चाप गर्मी स्रोत में के बाद हटा दिया गया वेल्ड का क्रिस्टलीकरण और आधार धातु के पृथक्करण के माध्यम से धातुकर्म तरीका जुड़ा हुआ है।

CO2 वेल्डिंग के दौरान, CO2 CO, O2 और O में विघटित हो जाएगा, की क्रिया के तहत चाप उच्च तापमान। वेल्डिंग की स्थिति के तहत, सीओ धातु में अघुलनशील है और प्रतिक्रिया में भाग नहीं लेता है, जबकि CO2 और O में मजबूत ऑक्सीकरण होता है, जो Fe और अन्य मिश्रधातु तत्वों का ऑक्सीकरण करता है।

वेल्ड धातुओं का डीऑक्सीडेशन और मिश्र धातु। आमतौर पर, की एक निश्चित राशि डीऑक्सीजनेशन के लिए वेल्डिंग तार में डीऑक्सीडाइज़र जोड़ा जाता है, इसके अलावा, शेष डीऑक्सीडाइज़र को वेल्ड में मिश्रधातु तत्वों के रूप में छोड़ दिया जाता है ताकि ऑक्सीकरण जला नुकसान और वेल्ड रासायनिक संरचना आवश्यकताओं को सुनिश्चित करता है।

वर्तमान में, लोकोमोटिव निर्माण में CO2 गैस वेल्डिंग का व्यापक रूप से उपयोग किया जाता है, जहाज निर्माण, ऑटोमोबाइल निर्माण, कोयला खनन मशीनरी निर्माण, और अन्य क्षेत्र। कम कार्बन स्टील, कम मिश्र धातु इस्पात, कम मिश्र धातु वेल्डिंग के लिए उपयुक्त उच्च शक्ति स्टील, लेकिन अलौह धातु, स्टेनलेस वेल्डिंग के लिए उपयुक्त नहीं है इस्पात। हालांकि यह दिखाया गया है कि स्टेनलेस के लिए CO2 गैस वेल्डिंग का उपयोग किया जा सकता है स्टील वेल्डिंग, स्टेनलेस स्टील वेल्डिंग के लिए यह पहली पसंद नहीं है।

5. चाप वेल्डिंग की प्रतीक्षा करें

वाटर कूलिंग नोजल और अन्य उपाय चाप स्तंभ क्षेत्र को कम कर सकते हैं क्रॉस-अनुभागीय क्षेत्र, चाप तापमान, ऊर्जा घनत्व, और प्लाज्मा वेग हैं काफी वृद्धि हुई है, बाहरी बाधाओं के साथ यह चाप स्तंभ संपीड़न प्लाज्मा चाप कहा जाता है।

प्लाज्मा चाप चाप का एक विशेष रूप है, उच्च ऊर्जा वाला एक प्रकार का चाप है घनत्व, और अभी भी एक गैस प्रवाहकीय घटना है। प्लाज्मा चाप वेल्डिंग है a की ऊष्मा का उपयोग करके वर्कपीस और बेस मेटल को गर्म करने और पिघलाने की विधि प्लाज्मा चाप।

प्लाज्मा चाप वेल्डिंग का व्यापक रूप से औद्योगिक उत्पादन में उपयोग किया जाता है, विशेष रूप से में तांबा और तांबा मिश्र धातु, टाइटेनियम और टाइटेनियम मिश्र धातु, मिश्र धातु इस्पात की वेल्डिंग, स्टेनलेस स्टील, मोलिब्डेनम, और सैन्य और अत्याधुनिक में प्रयुक्त अन्य धातु एयरोस्पेस जैसी औद्योगिक प्रौद्योगिकियां, जैसे टाइटेनियम की मिसाइल आवरण मिश्र धातु, विमान पर कुछ पतली दीवार वाले कंटेनर, आदि।

6. ट्यूबलर वायर आर्क वेल्डिंग

ट्यूबलर वायर आर्क वेल्डिंग भी तार में निरंतर फ़ीड का उपयोग होता है और वेल्डिंग के लिए ताप स्रोत के रूप में जलती हुई चाप के बीच वर्कपीस हो सकता है एक प्रकार के पिघलने वाले इलेक्ट्रोड गैस वेल्डिंग के रूप में माना जाता है। उपयोग किए गए तार ट्यूब हैं विभिन्न घटकों के प्रवाह से युक्त।

वेल्डिंग के दौरान, एक सुरक्षात्मक गैस, मुख्य रूप से CO2, लगाई जाती है। जब प्रवाह है गर्मी से विघटित या पिघला हुआ, यह स्लैगिंग सुरक्षा, मिश्र धातु की भूमिका निभाता है घुसपैठ, और चाप स्थिरीकरण। चाप के उपरोक्त लाभों के अलावा पिघला हुआ इलेक्ट्रोड गैस के साथ वेल्डिंग, ट्यूबलर आर्क वेल्डिंग में अधिक फायदे हैं ट्यूब में फ्लक्स के प्रभाव के कारण धातु विज्ञान।

ट्यूबलर वायर आर्क वेल्डिंग को के विभिन्न जोड़ों की वेल्डिंग पर लागू किया जा सकता है सबसे लौह धातु। कुछ में ट्यूबलर वायर आर्क वेल्डिंग का व्यापक रूप से उपयोग किया गया है औद्योगिक रूप से उन्नत देश। "ट्यूबलर वायर" को अब "फ्लक्स-कोरेड" के रूप में जाना जाता है तार"।

02, वेल्डिंग

1. वेल्डिंग

गैस वेल्डिंग एक फ्यूजन वेल्डिंग विधि है जो किसके द्वारा उत्पन्न गर्मी का उपयोग करती है बेस मेटल वेल्डिंग स्थान को पिघलाने के लिए ऑक्सीजन में दहनशील गैस को जलाना और कनेक्शन का एहसास। ईंधन ऑक्सीजन के रूप में सबसे अधिक उपयोग की जाने वाली एसिटिलीन गैस है - एसिटिलीन लौ।

उपकरण सरल और संचालित करने में आसान है, लेकिन हीटिंग की गति और गैस वेल्डिंग की उत्पादकता कम है, गर्मी प्रभावित क्षेत्र बड़ा है, और यह है बड़े विरूपण का कारण आसान। गैस वेल्डिंग का उपयोग कई लौह के लिए किया जा सकता है धातु, अलौह धातु और मिश्र धातु वेल्डिंग।

गैस वेल्डिंग लौ तापमान कम है, हीटिंग की गति धीमी है, हीटिंग क्षेत्र चौड़ा है, वेल्डिंग गर्मी प्रभावित क्षेत्र चौड़ा है, वेल्डिंग विरूपण है बड़े, और वेल्डिंग प्रक्रिया में, पिघला हुआ धातु खराब रूप से संरक्षित होता है, वेल्डिंग गुणवत्ता की गारंटी देना आसान नहीं है, इसलिए इसका अनुप्रयोग कम रहा है। हालांकि, गैस वेल्डिंग में बिना बिजली की आपूर्ति, सरल उपकरण, कम लागत, सुविधाजनक आंदोलन, और मजबूत बहुमुखी प्रतिभा, इसलिए इसका व्यावहारिक मूल्य है बिजली आपूर्ति और फील्डवर्क के बिना अवसर।

वर्तमान में, इसका उपयोग मुख्य रूप से पतली स्टील प्लेटों (0.5 . की मोटाई) की वेल्डिंग के लिए किया जाता है ~ 3 मिमी), तांबा और तांबा मिश्र धातु, और कच्चा लोहा की मरम्मत वेल्डिंग।

2. वायु दाब वेल्डिंग

गैस दबाव वेल्डिंग और गैस वेल्डिंग, गैस दबाव वेल्डिंग भी लौ गर्मी स्रोत के रूप में। वेल्डिंग के दौरान, बट के दो टुकड़ों के सिरों को गर्म किया जाता है एक निश्चित तापमान तक, और फिर प्राप्त करने के लिए पर्याप्त दबाव लागू किया जाता है a दृढ़ जोड़। यह एक ठोस चरण वेल्डिंग है। भराव धातु के बिना वायवीय वेल्डिंग अक्सर रेल वेल्डिंग और स्टील वेल्डिंग में उपयोग किया जाता है।

3. इलेक्ट्रोस्लैग वेल्डिंग

इलेक्ट्रोस्लैग वेल्डिंग एक वेल्डिंग विधि है जो की प्रतिरोध गर्मी पर आधारित है पिघला हुआ लावा। वेल्डिंग प्रक्रिया ऊर्ध्वाधर वेल्डिंग में की जाती है स्थिति, दो वर्कपीस एंड फेस और दोनों द्वारा गठित असेंबली गैप में वाटर-कूल्ड कॉपर स्लाइडर्स के किनारे। वेल्डिंग के दौरान, का अंत वर्कपीस को के माध्यम से करंट द्वारा उत्पन्न प्रतिरोध गर्मी से पिघलाया जाता है लावा वेल्डिंग, इलेक्ट्रोस्लैग वेल्डिंग में प्रयुक्त इलेक्ट्रोड के आकार के अनुसार तार इलेक्ट्रो लावा वेल्डिंग, प्लेट इलेक्ट्रो लावा वेल्डिंग, और में विभाजित किया जा सकता है टिप इलेक्ट्रो लावा वेल्डिंग।

इलेक्ट्रो-स्लैग वेल्डिंग की वेल्डिंग प्रक्रिया में, चाप प्रक्रिया को छोड़कर प्रारंभिक चरण, शेष स्थिर इलेक्ट्रोस्लैग प्रक्रियाएं हैं, जो हैं जलमग्न चाप वेल्डिंग से मौलिक रूप से भिन्न।

वेल्ड करने योग्य वर्कपीस की मोटाई बड़ी है (30 मिमी से 1000 मिमी से अधिक), और उत्पादकता उच्च है। मुख्य रूप से खंड बट जोड़ों और टी-संयुक्त में उपयोग किया जाता है वेल्डिंग। इलेक्ट्रोस्लैग वेल्डिंग का उपयोग विभिन्न इस्पात संरचनाओं की वेल्डिंग के लिए किया जा सकता है, और वेल्डिंग कास्टिंग के लिए भी इस्तेमाल किया जा सकता है। इलेक्ट्रोस्लैग वेल्डेड जोड़ धीमा है हीटिंग और कूलिंग, विस्तृत गर्मी प्रभावित क्षेत्र, और मोटा और सख्त माइक्रोस्ट्रक्चर, इसलिए इसे वेल्डिंग के बाद सामान्यीकृत किया जाना चाहिए।

हालांकि, बड़े वेल्ड पूल, और धीमी गति से हीटिंग और कूलिंग के कारण, इसे करना आसान है वेल्ड और गर्मी प्रभावित क्षेत्र में ज़्यादा गरम करें और मोटे ढांचे का निर्माण करें, इसलिए इलेक्ट्रोस्लैग वेल्डिंग को आमतौर पर वेल्डिंग के बाद सामान्य करके संसाधित किया जाता है संयुक्त में मोटे क्रिस्टल को खत्म करें। इलेक्ट्रोस्लैग वेल्डिंग हमेशा की जाती है ऊर्ध्वाधर वेल्डिंग द्वारा बाहर, फ्लैट वेल्डिंग नहीं, इलेक्ट्रोस्लैग वेल्डिंग उपयुक्त नहीं है 30 मिमी से कम वर्कपीस की मोटाई के लिए, वेल्ड भी नहीं होना चाहिए लंबा।

4. इलेक्ट्रॉन बीम वेल्डिंग

इलेक्ट्रॉन बीम वेल्डिंग (ई-बीम) ऊष्मा ऊर्जा द्वारा वेल्डिंग की एक विधि है उत्पन्न होता है जब एक केंद्रित उच्च गति इलेक्ट्रॉन बीम वर्कपीस पर बमबारी करता है सतह। इलेक्ट्रॉन बीम वेल्डिंग के दौरान, एक इलेक्ट्रॉन बीम उत्पन्न होता है और एक इलेक्ट्रॉन बंदूक द्वारा त्वरित।

5. लेजर वेल्डिंग

लेजर वेल्डिंग एक वेल्डिंग प्रक्रिया है जिसमें उच्च शक्ति द्वारा केंद्रित लेजर बीम सुसंगत मोनोक्रोमैटिक फोटॉन प्रवाह का उपयोग ऊष्मा स्रोत के रूप में किया जाता है। यह वेल्डिंग विधि आमतौर पर निरंतर पावर लेजर वेल्डिंग और पल्स पावर लेजर शामिल हैं वेल्डिंग।

लेजर वेल्डिंग का लाभ यह है कि इसे करने की आवश्यकता नहीं है एक निर्वात, लेकिन नुकसान यह है कि प्रवेश उतना मजबूत नहीं है जितना इलेक्ट्रॉन बीम वेल्डिंग। लेजर वेल्डिंग सटीक ऊर्जा नियंत्रण प्राप्त कर सकती है, इसलिए यह सटीक माइक्रो डिवाइस वेल्डिंग का एहसास कर सकते हैं। इसे कई धातुओं पर लगाया जा सकता है, विशेष रूप से कुछ कठिन धातुओं और भिन्नों की वेल्डिंग को हल करने के लिए धातु।

लेजर वेल्डिंग सूक्ष्म भागों के लिए उपयुक्त है और अन्य वेल्डिंग विधियां हैं: वेल्डिंग भागों तक पहुंचना मुश्किल है, लेकिन पारदर्शी सामग्री के माध्यम से भी वेल्डिंग, गर्मी प्रभावित क्षेत्र और वेल्डिंग विरूपण छोटे हैं, विशेष रूप से गर्मी संवेदनशील सामग्री की वेल्डिंग के लिए उपयुक्त। लेजर प्रभावित नहीं है विद्युत चुम्बकीय क्षेत्र द्वारा, एक्स-रे उत्पन्न नहीं करता है, वैक्यूम की आवश्यकता नहीं है संरक्षण, और बड़े संरचना वेल्डिंग के लिए इस्तेमाल किया जा सकता है। लेजर वेल्डिंग प्रौद्योगिकी सीधे इन्सुलेट कंडक्टर को अलग किए बिना वेल्ड कर सकती है अग्रिम में इन्सुलेशन परत; यह अलग-अलग सामग्रियों को बड़े . के साथ वेल्ड भी कर सकता है भौतिक गुणों में अंतर।

लेजर वेल्डिंग उपकरण महंगा है, कम ऊर्जा रूपांतरण दर (5% ~ 20%), और वेल्डिंग पार्ट्स इंटरफ़ेस प्रोसेसिंग, असेंबली और पोजिशनिंग आवश्यकताएं हैं बहुत अधिक, वर्तमान में मुख्य रूप से इलेक्ट्रॉनिक्स उद्योग और उपकरण में उपयोग किया जाता है माइक्रोदेविस वेल्डिंग में उद्योग, साथ ही सिलिकॉन स्टील शीट, गैल्वेनाइज्ड स्टील प्लेट वेल्डिंग।

03, दबाव वेल्डिंग

1. प्रतिरोध वेल्डिंग

यह ऊर्जा के रूप में प्रतिरोध गर्मी का उपयोग करके वेल्डिंग विधि का एक प्रकार है, जिसमें शामिल हैं ऊर्जा इलेक्ट्रो स्लैग वेल्डिंग, और प्रतिरोध वेल्डिंग के रूप में लावा प्रतिरोध गर्मी; ऊर्जा के रूप में ठोस प्रतिरोध गर्मी का उपयोग करना। क्योंकि इलेक्ट्रो-स्लैग वेल्डिंग में अधिक होता है अद्वितीय विशेषताएं, इसे बाद में पेश किया गया है। यहाँ मुख्य रूप से कई का परिचय देता है ऊर्जा प्रतिरोध वेल्डिंग के रूप में ठोस प्रतिरोध गर्मी के प्रकार, मुख्य रूप से स्पॉट वेल्डिंग, सीम वेल्डिंग, उत्तल वेल्डिंग और बट वेल्डिंग।

प्रतिरोध वेल्डिंग एक वेल्डिंग विधि है जो वर्कपीस को a . के नीचे बनाती है कुछ इलेक्ट्रोड दबाव और जब उत्पन्न प्रतिरोध गर्मी का उपयोग करता है दोनों के बीच संपर्क सतह को पिघलाने के लिए करंट वर्कपीस से होकर गुजरता है वर्कपीस और कनेक्शन का एहसास। आमतौर पर, एक बड़े करंट का उपयोग किया जाता है।

संपर्क सतह पर उत्पन्न होने से रोकने के लिए और वेल्ड बनाने के लिए धातु, दबाव हमेशा वेल्डिंग प्रक्रिया के दौरान लगाया जाता है। प्रदर्शन करते समय इस प्रकार के प्रतिरोध वेल्डिंग, वेल्डर की अच्छी सतह प्राथमिक होती है स्थिर वेल्डिंग गुणवत्ता प्राप्त करने के लिए महत्व। इसलिए, संपर्क सतह इलेक्ट्रोड और वर्कपीस और वर्कपीस के बीच पहले साफ किया जाना चाहिए वेल्डिंग।

ऑटोमोबाइल में, विमान, उपकरण, घरेलू उपकरण, का निर्माण स्टील बार, और अन्य उद्योग व्यापक रूप से उपयोग किए जाते हैं, और एक विस्तृत श्रृंखला के लिए लागू होते हैं सामग्री की, लेकिन धातु प्रतिरोध वेल्डिंग को ऑक्सीकरण करना आसान है, थोड़ा खराब है। मुख्य रूप से 3 मिमी से कम मोटाई वाले पतली प्लेट घटकों को वेल्डिंग के लिए उपयोग किया जाता है। सभी प्रकार के स्टील, एल्यूमीनियम, मैग्नीशियम, और अन्य अलौह धातुएं और उनके मिश्र धातु, स्टेनलेस स्टील, और इतने पर वेल्डेड किया जा सकता है।

2. घर्षण वेल्डिंग

घर्षण वेल्डिंग यांत्रिक ऊर्जा के साथ ठोस चरण वेल्डिंग है। यह का उपयोग करता है धातुओं को जोड़ने के लिए दो सतहों के बीच यांत्रिक घर्षण द्वारा उत्पन्न ऊष्मा। घर्षण वेल्डिंग की गर्मी संयुक्त सतह पर केंद्रित होती है, इसलिए गर्मी प्रभावित क्षेत्र संकरा है। दो सतहों के बीच दबाव डाला जाना चाहिए। ज्यादातर मामलों में, हीटिंग के अंत में दबाव बढ़ा दिया जाता है, ताकि गर्म धातु शीर्ष फोर्जिंग द्वारा बंधी होती है, और संबंध सतह आमतौर पर नहीं होती है पिघला हुआ।

घर्षण वेल्डिंग उत्पादकता अधिक है, सिद्धांत रूप में लगभग सभी धातु जो कर सकते हैं गर्म जाली होना घर्षण वेल्डेड हो सकता है। घर्षण वेल्डिंग का भी उपयोग किया जा सकता है अलग धातु वेल्डिंग। परिपत्र के क्रॉस-सेक्शन के लिए उपयुक्त होना 100 मिमी के अधिकतम व्यास के साथ वर्कपीस।

3. प्रसार वेल्डिंग

प्रसार वेल्डिंग अप्रत्यक्ष ताप ऊर्जा के साथ एक ठोस चरण वेल्डिंग विधि है ऊर्जा के रूप में। यह आमतौर पर निर्वात में या सुरक्षात्मक वातावरण में किया जाता है। वेल्डिंग के दौरान, दो वेल्डरों की सतहों को संपर्क करने और पकड़ने के लिए बनाया जाता है उच्च तापमान और बड़े दबाव के तहत एक निश्चित समय, ताकि तक पहुंच सके परमाणुओं के बीच की दूरी, और परमाणुओं के सरल पारस्परिक प्रसार के माध्यम से गठबंधन। वेल्डिंग से पहले, न केवल ऑक्साइड और अन्य अशुद्धियों को साफ करना आवश्यक है वर्कपीस की सतह पर, लेकिन सतह का खुरदरापन भी a . से कम होना चाहिए वेल्डिंग गुणवत्ता सुनिश्चित करने के लिए निश्चित मूल्य।

वैक्यूम या सुरक्षात्मक के संरक्षण में प्रसार वेल्डिंग वातावरण, एक निश्चित तापमान तक (मूल धातु गलनांक से कम) और दबाव की स्थिति, फ्लैट के आपसी संपर्क को उज्ज्वल और स्वच्छ बनाएं वेल्डिंग सतह के बाद माइक्रोप्लास्टिक प्रवाह और निकट संपर्क, परमाणु प्रसार, के बाद लंबे समय से, मूल इंटरफ़ेस गायब हो गया, धातुकर्म की वेल्डिंग विधि बंधन।

सतह प्रसंस्करण और सफाई के लिए प्रसार वेल्डिंग की उच्च आवश्यकताएं हैं वेल्ड की, लंबी वेल्डिंग समय, कम उत्पादकता, उच्च लागत, और बड़े उपकरण निवेश। बड़े गलनांक वाली भिन्न धातुओं के बीच वेल्डिंग अंतर या धातुकर्म असंगत, धातुओं के बीच वेल्डिंग और सिरेमिक, और टाइटेनियम, निकल और एल्यूमीनियम मिश्र धातु संरचनात्मक भागों की वेल्डिंग। यह न केवल परमाणु ऊर्जा जैसे उन्नत प्रौद्योगिकी क्षेत्रों पर लागू होता है, एयरोस्पेस, और इलेक्ट्रॉनिक्स उद्योग लेकिन सामान्य मशीनरी तक भी विस्तारित निर्माण उद्योग।

हमारे साथ जुड़े!

कॉपीराइट © 2022 शेन्ज़ेन बर्गेक टेक्नोलॉजी कंपनी लिमिटेड - www.bergekcnc.com सर्वाधिकार सुरक्षित।