カスタマイズ金属筐体(カスタマイズ金属キャビネット)は、精密部品を保護するコアコンポーネントです。その性能は、板金曲げ加工と溶接加工の精度に直接依存します。この記事では、板金加工技術がどのようにして高強度、高精度の耐久性のある金属筐体を作成できるかを深く分析し、企業に選択のガイダンスを提供します。

カスタマイズ金属筐体(カスタマイズ金属キャビネット)は、精密部品を保護するコアコンポーネントです。その性能は、板金曲げ加工と溶接加工の精度に直接依存します。この記事では、板金加工技術がどのようにして高強度、高精度の耐久性のある金属筐体を作成できるかを深く分析し、企業に選択のガイダンスを提供します。

板金加工プロセスについて

板金加工では、一連の正確な手順を経て、平らな金属板を機能的な部品に変換します。構造化された内訳は次のとおりです。

1. 設計と計画

CAD/CAM: ソフトウェアは 3D モデル (CAD) を作成し、それを機械命令 (CAM) に変換します。

許容差と許容値: フィットに重要。曲げ許容値は K 係数 (材料依存比率) を使用して計算されます。

2. 切断工程

せん断:ギロチンのような道具を使用して直線的に切断します。

レーザー切断: CO2/ファイバーレーザーによる高精度 (ファイバーは反射性金属を処理)。

ウォータージェット切断:熱に弱い材料には研磨剤を使用します。

プラズマ切断: 厚い金属に対してコスト効率に優れています。

パンチング/ブランキング: 金型を使用して穴 (パンチング) または形状 (ブランキング) を作成します。

ノッチング: 継手のエッジ部分を削除します。

3. 曲げと成形

プレスブレーキ: パンチ/ダイを使用し、スプリングバック (材料の反発) を考慮します。

ローリング:3本のローラーで曲線を形成します。

スタンピング: プレス機の金型で複雑な形状 (単一段階/連続段階) を作成します。

深絞り: 金属を金型に引き伸ばして中空形状 (缶など) にします。

ヘミング/フランジ加工: 安全性や取り付けのためにエッジを折り曲げます。

4. 接合技術

溶接: MIG (高速)、TIG (精密)、スポット (自動パネル)。

リベット/接着剤: 機械的または化学的な結合。

留め具: 取り外し可能な部品用のネジ/ボルト。

はんだ付け/ろう付け: 低温接合 (はんだ付け: <840°F、ろう付け: >840°F)。

5. 仕上げ

バリ取り: 鋭いエッジを手動または機械的に除去します。

表面処理:粉体塗装(耐久性)、塗装、メッキ(亜鉛メッキ、クロムメッキ)、陽極酸化処理(アルミ酸化物層)。

研磨:装飾部品の美観仕上げ。

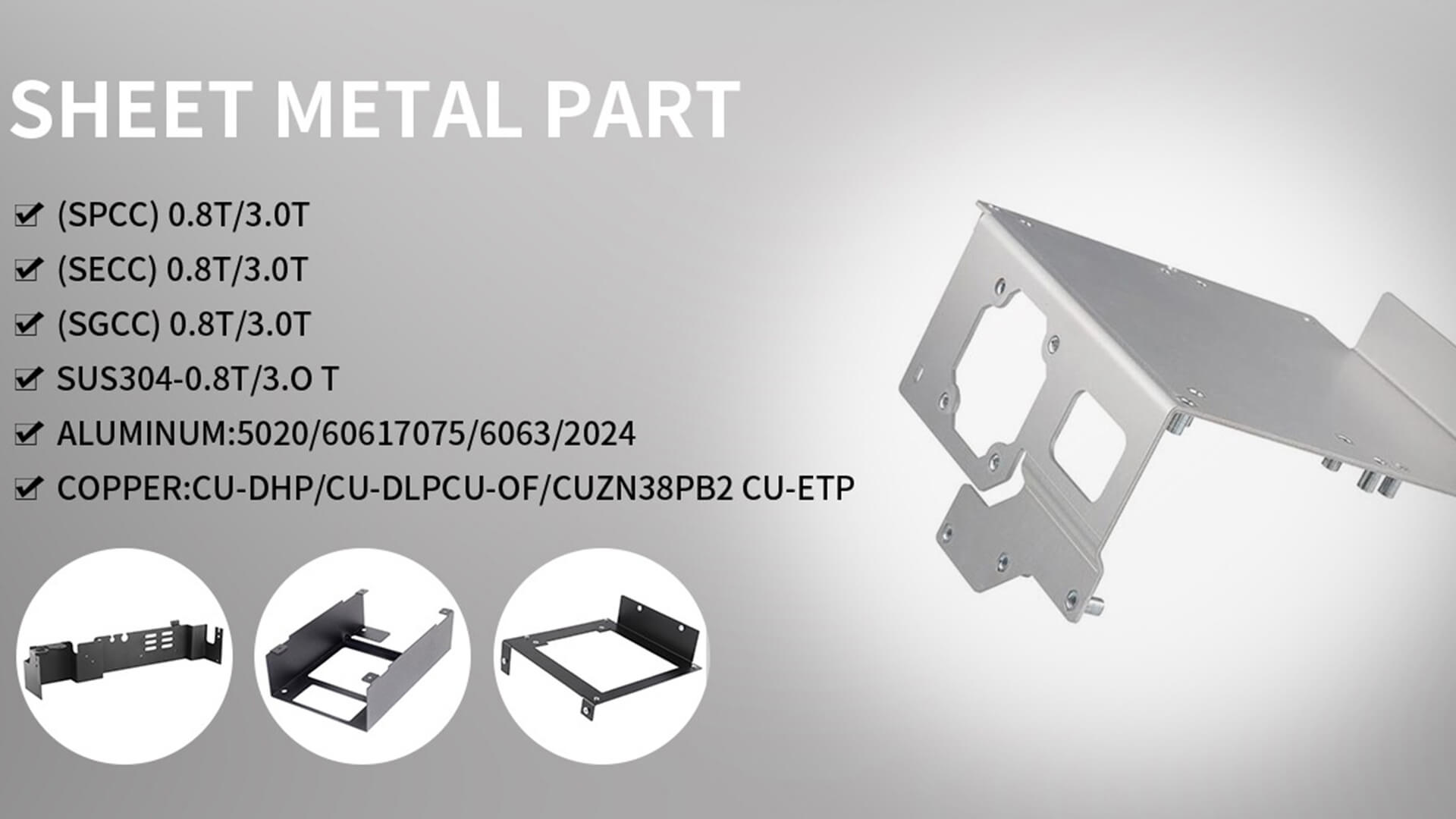

カスタム金属筐体の材料選択

一般的な材料

ステンレス鋼: 耐腐食性が高く、医療機器、屋外キャビネット (NEMA 4X エンクロージャなど) に適しています。

アルミニウム: 軽量で熱伝導性が高く、電子機器の放熱筐体に適しています (IP67 屋外機器用の 5052 アルミニウム合金など)。

炭素鋼: 低コスト、高強度、主に建設および重機に使用されます。

銅/真鍮: 導電性に優れ、電子部品の筐体や装飾部品に使用されます。

厚さの選択

材料の厚さ(0.006~0.25インチ)は、強度と加工性のバランスをとる必要があります。たとえば、薄いシート(1.5mmのアルミニウムなど)は曲げやすいですが、ひび割れを防ぐために最小曲げ半径に注意する必要があります。

金属筐体の設計原則

最小曲げ半径: 通常は材料の厚さの 1 ~ 1.5 倍ですが、ステンレス鋼の場合は亀裂を防ぐためにより大きな半径 (例: R ≥ 2t) が必要です。

穴と切り抜きの設計: 応力集中を避けるため、穴の直径は材料の厚さ以上である必要があります (例: サーバー シャーシの穴のオフセット ケース)。

許容差管理:曲げ角度許容差は±1°、レーザー切断精度は±0.1mmに達し、ISO 2768規格に準拠する必要があります。

スプリングバック補正:スプリングバックは板金曲げ加工でよく見られる問題で、ダイ角度補正(オーバーベンディング法など)や材料前処理(アニーリングなど)によって解決できます。

溶接技術 - 金属筐体の気密性と耐久性を確保

板金溶接プロセスの紹介

板金溶接の種類 | 用途 | 利点 |

TIG溶接 | ステンレススチール/アルミニウム合金ハウジング | 精密電子機器用の美しくスパッタのない溶接継ぎ目 |

レーザー切断溶接 | 極薄シート(0.5mm以下) | 金属の変形を防ぐための小さな熱影響部 |

抵抗溶接 | TIG溶接 | 高速で標準化された金属筐体に最適 |

金属筐体の表面仕上げ

粉体塗装:耐腐食性、さまざまな色、屋外キャビネット (NEMA 4X エンクロージャなど) に適しています。

陽極酸化処理:電子機器のハウジングによく使用されるアルミニウムの耐摩耗性を高めます。

電磁シールド仕上げ:曲げ継ぎ目は、電磁気の連続性を確保するために溶接するか、導電性接着剤で充填する必要があります (サーバー シャーシなど)

板金加工サービスプロバイダーを選択するにはどうすればよいでしょうか?

カスタム金属筐体選択ガイド

カスタマイズされたサービスと業界経験

医療機器には316Lステンレス鋼と不動態化処理が必要であり、屋外キャビネットには腐食防止のための粉体塗装が必要であるなど、分野によって需要は大きく異なります47。板金加工サービスプロバイダーは、関連する業界経験を持っている必要があります。ODM / OEMサービスをサポートし、ヒンジ構造の最適化や電磁シールド処理など、設計から組み立てまで完全なプロセスサポートを提供します。

素材の多様性

高品質の板金加工サービスプロバイダーは、ステンレス鋼(耐腐食性)、アルミニウム合金(軽量)、亜鉛メッキ鋼(経済的)など、さまざまな材料オプションを提供し、アプリケーションシナリオに応じて適切な材料を推奨できる必要があります19。

製造性を考慮した設計 (DFM) サポート

板金加工サービスプロバイダーは、曲げ半径(材料の厚さの少なくとも1〜1.5倍)、穴のレイアウト(応力集中を避けるため)、許容差管理(±0.1mmなど)の調整など、設計の最適化に参加して生産リスクを軽減する必要があります。

高度な加工設備を装備

複雑な設計を効率的に実施するためには、高精度CNC設備(レーザー切断機、CNC曲げ機、パンチングマシンなど)を備えた板金加工サービスプロバイダーを選択することをお勧めします。たとえば、レーザー切断精度は±0.1mmに達するため、精密な放熱穴や複雑な輪郭に適しています。

品質管理および認証システム

選択する板金加工サービスプロバイダーは、3次元座標測定機(CMM)、硬度計などのツールを備え、ISO 2768(公差基準)やISO 9001(品質管理)などの国際認証に準拠している必要があります。

推奨カスタム金属筐体メーカー

板金曲げ加工は、金属ハウジングの強度、精度、表面品質、機能性に影響を及ぼし、製品の信頼性と市場競争力を直接決定します。科学的な材料選択、金型の最適化、正確なパラメータ制御、プロセスシーケンスの計画により、ハウジングの性能を大幅に向上させることができます。

カスタマイズされた金属ハウジングの小ロットを必要とするスタートアップ企業でも、金属ハウジングの大量生産ソリューションを追求しているメーカーでも、板金曲げおよび溶接技術のBergek CNCテクニカルエンジニアリングの専門家が信頼性保証を提供します。

今すぐ当社のエンジニア チームに連絡して、無料の設計と実際の工場価格の見積りアドバイスを入手してください。

ぜひご連絡ください!

Copyright © 2022 SHENZHEN BERGEK TECHNOLOGY CO., LTD. - www.bergekcnc.com All Rights Reserved.