Las carcasas metálicas personalizadas (gabinetes metálicos personalizados) son componentes esenciales que protegen las piezas de precisión. Su rendimiento depende directamente de la precisión de los procesos de doblado y soldadura de chapa metálica. En este artículo, analizaremos en profundidad cómo la tecnología de procesamiento de chapa metálica puede crear carcasas metálicas duraderas, de alta resistencia y precisión, y ofreceremos orientación para la selección de las empresas.

Las carcasas metálicas personalizadas (gabinetes metálicos personalizados) son componentes esenciales que protegen las piezas de precisión. Su rendimiento depende directamente de la precisión de los procesos de doblado y soldadura de chapa metálica. En este artículo, analizaremos en profundidad cómo la tecnología de procesamiento de chapa metálica puede crear carcasas metálicas duraderas, de alta resistencia y precisión, y ofreceremos orientación para la selección de las empresas.

Acerca del proceso de fabricación de chapa metálica

La fabricación de chapa metálica transforma láminas metálicas planas en componentes funcionales mediante una serie de pasos precisos. A continuación, se presenta un desglose estructurado:

1. Diseño y planificación

CAD/CAM: El software crea modelos 3D (CAD) y los convierte en instrucciones de máquina (CAM).

Tolerancias y tolerancias: fundamentales para el ajuste; el margen de curvatura se calcula utilizando el factor K (relación dependiente del material).

2. Procesos de corte

Esquila: Cortes rectos utilizando herramientas similares a la guillotina.

Corte por láser: Alta precisión con láseres de CO2/fibra (la fibra maneja metales reflectantes).

Corte por chorro de agua: utiliza abrasivos para materiales sensibles al calor.

Corte por plasma: rentable para metales gruesos.

Perforación/Troquelado: crea agujeros (perforación) o formas (troquelado) con matrices.

Entallado: elimina secciones de los bordes para los accesorios.

3. Doblado y conformado

Prensa plegadora: utiliza punzones/matrices; tiene en cuenta la recuperación elástica (rebote del material).

Laminación: Forma curvas mediante máquinas de tres rodillos.

Estampación: Las matrices en las prensas crean formas complejas (etapas individuales/progresivas).

Embutición profunda: estira el metal en matrices para formas huecas (por ejemplo, latas).

Dobladillo/Rebordeado: Bordes doblados para mayor seguridad o sujeción.

4. Técnicas de unión

Soldadura: MIG (rápida), TIG (precisa), Punto (paneles automáticos).

Remachado/Adhesivos: Unión mecánica o química.

Sujetadores: Tornillos/pernos para piezas removibles.

Soldadura/soldadura fuerte: Unión a baja temperatura (soldadura <840 °F; soldadura fuerte >840 °F).

5. Acabado

Desbarbado: Eliminar bordes afilados de forma manual o mecánica.

Tratamiento de superficie: Recubrimiento en polvo (duradero), pintura, enchapado (galvanizado, cromado), anodizado (capa de óxido de aluminio).

Pulido: Acabado estético para piezas decorativas.

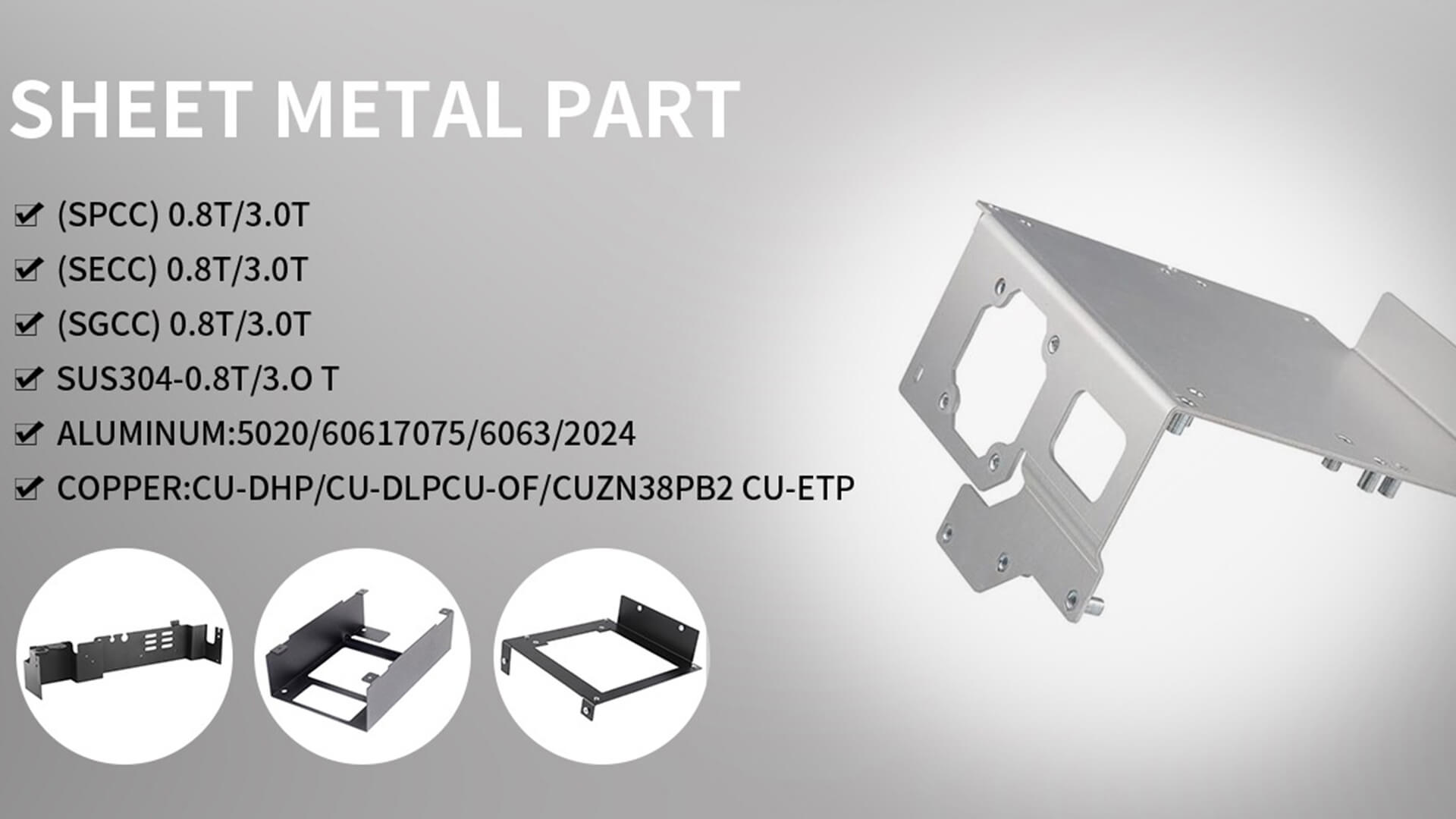

Selección de materiales para carcasas metálicas personalizadas

Materiales comunes

Acero inoxidable: Altamente resistente a la corrosión, adecuado para equipos médicos, gabinetes para exteriores (como gabinetes NEMA 4X).

Aluminio: Ligero y altamente conductor térmico, adecuado para gabinetes de disipación de calor electrónico (como aleación de aluminio 5052 para equipos para exteriores IP67).

Acero al carbono: Bajo costo, alta resistencia, utilizado principalmente en construcción y maquinaria pesada.

Cobre/latón: Excelente conductividad, se utiliza para carcasas de componentes electrónicos o piezas decorativas.

Selección de espesor

El espesor del material (0,006–0,25 pulgadas) debe equilibrar la resistencia y la maquinabilidad. Por ejemplo, las láminas delgadas (como las de aluminio de 1,5 mm) son fáciles de doblar, pero debe tenerse en cuenta el radio mínimo de curvatura para evitar grietas.

Principios de diseño para envolventes metálicas

Radio de curvatura mínimo: normalmente 1–1,5 veces el espesor del material, el acero inoxidable requiere un radio mayor (por ejemplo, R ≥ 2t) para evitar grietas.

Diseño de orificios y recortes: el diámetro del orificio debe ser ≥ el espesor del material para evitar la concentración de tensión (por ejemplo, el orificio del chasis del servidor se desplaza en caso de sobreexposición).

Control de tolerancia: tolerancia del ángulo de curvatura ±1°, la precisión del corte por láser puede alcanzar ±0,1 mm y se debe combinar el estándar ISO 2768.

Compensación de la recuperación elástica: La recuperación elástica es un problema común en el doblado de chapa metálica, que se puede solucionar mediante la compensación del ángulo de la matriz (por ejemplo, el método de sobrecurvado) o el pretratamiento del material (por ejemplo, recocido).

Tecnología de soldadura: garantiza la hermeticidad y la durabilidad del cerramiento metálico.

Introducción al proceso de soldadura de chapa metálica

Tipos de soldadura de chapa metálica | Usado para | Ventajas |

Soldadura TIG | Carcasa de aleación de acero inoxidable/aluminio | Costuras de soldadura hermosas y sin salpicaduras para dispositivos electrónicos de precisión |

Soldadura por corte láser | Lámina ultrafina (menos de 0,5 mm) | Pequeña zona afectada por el calor para evitar la deformación del metal. |

Soldadura por resistencia | Soldadura TIG | Rápido y adecuado para carcasas metálicas estandarizadas. |

Acabado de superficies de carcasas metálicas

Recubrimiento en polvo: resistencia a la corrosión, varios colores, adecuado para gabinetes exteriores (como gabinetes NEMA 4X).

Anodizado: mejora la resistencia al desgaste del aluminio, común en las carcasas de equipos electrónicos.

Acabado de blindaje electromagnético : las costuras dobladas deben soldarse o rellenarse con pegamento conductor para garantizar la continuidad electromagnética (como el chasis del servidor)

¿Cómo elegir un proveedor de servicios de fabricación de chapa metálica?

Guía de selección de carcasas metálicas personalizadas

Servicios personalizados y experiencia en la industria.

Las demandas varían considerablemente según el sector. Por ejemplo, los equipos médicos requieren acero inoxidable 316L y tratamiento de pasivación, mientras que los gabinetes para exteriores requieren recubrimiento en polvo para protección contra la corrosión. Los proveedores de servicios de procesamiento de chapa metálica deben contar con experiencia relevante en el sector. Apoyan los servicios ODM/OEM y brindan soporte integral al proceso, desde el diseño hasta el ensamblaje, como la optimización de la estructura de las bisagras o el tratamiento de blindaje electromagnético.

Diversidad material

Los proveedores de servicios de procesamiento de chapa metálica de alta calidad deben proporcionar una variedad de opciones de materiales, como acero inoxidable (resistencia a la corrosión), aleación de aluminio (liviano), acero galvanizado (económico), etc., y pueden recomendar materiales adecuados según el escenario de aplicación19.

Soporte de diseño para fabricación (DFM)

Los proveedores de servicios de procesamiento de chapa metálica deben participar en la optimización del diseño, como ajustar el radio de curvatura (al menos 1 a 1,5 veces el espesor del material), la disposición de los orificios (para evitar la concentración de tensión) y el control de tolerancia (como ±0,1 mm) para reducir los riesgos de producción.

Equipado con equipos de procesamiento avanzados

Preferiblemente, elija proveedores de servicios de procesamiento de chapa metálica equipados con equipos CNC de alta precisión (como máquinas de corte láser, plegadoras CNC y punzonadoras) para garantizar la implementación eficiente de diseños complejos. Por ejemplo, la precisión del corte láser puede alcanzar ±0,1 mm, lo cual es adecuado para orificios de disipación de calor precisos o contornos complejos.

Sistema de control de calidad y certificación

El proveedor de servicios de procesamiento de chapa metálica que usted elija debe estar equipado con herramientas como una máquina de medición de coordenadas tridimensional (CMM), un probador de dureza, etc., y seguir certificaciones internacionales como ISO 2768 (estándar de tolerancia) e ISO 9001 (gestión de calidad).

Fabricante recomendado de cajas metálicas personalizadas

El proceso de doblado de chapa metálica determina directamente la fiabilidad y la competitividad del producto en el mercado, al influir en la resistencia, la precisión, la calidad superficial y la funcionalidad de la carcasa metálica. El rendimiento de la carcasa se puede mejorar significativamente mediante la selección científica de materiales, la optimización del molde, el control preciso de parámetros y la planificación de la secuencia del proceso.

Ya sea que sea una empresa emergente que necesita un lote pequeño de carcasas de metal personalizadas o un fabricante que busca soluciones de carcasas de metal de producción en masa, los expertos en ingeniería técnica de Bergek CNC en tecnología de soldadura y doblado de chapa metálica le brindarán garantía de confiabilidad.

¡Póngase en contacto con nuestro equipo de ingenieros ahora para obtener asesoramiento gratuito sobre diseño y cotización de precios reales de fábrica!

¡Póngase en contacto con nosotros!

Copyright © 2022 SHENZHEN BERGEK TECHNOLOGY CO., LTD. - www.bergekcnc.com Todos los derechos reservados.