自動車の板金加工、その技術、材料の使用、専門家のヒントを調べて、最も信頼できる板金加工パートナーを選択してください。

現代の自動車業界において、スピード、精度、耐久性は単なるオプションではなく、基本要件です。軽量ブラケット、耐衝撃性フレーム部品、あるいはEVの専用バッテリーケースなど、適切な板金加工方法が、部品が完璧に機能するか、早期に破損するかを左右する可能性があります。

そのため、このガイドでは、自動車板金加工の仕組み、最良の結果をもたらす技術、優れた材料、そして次のプロジェクトで適切な製造パートナーを選ぶ方法について解説します。自動車板金加工に関する実践的で現実的な情報を、分かりやすく解説したガイドをお探しなら、まさにうってつけの場所です。

自動車産業の板金加工とは何ですか?

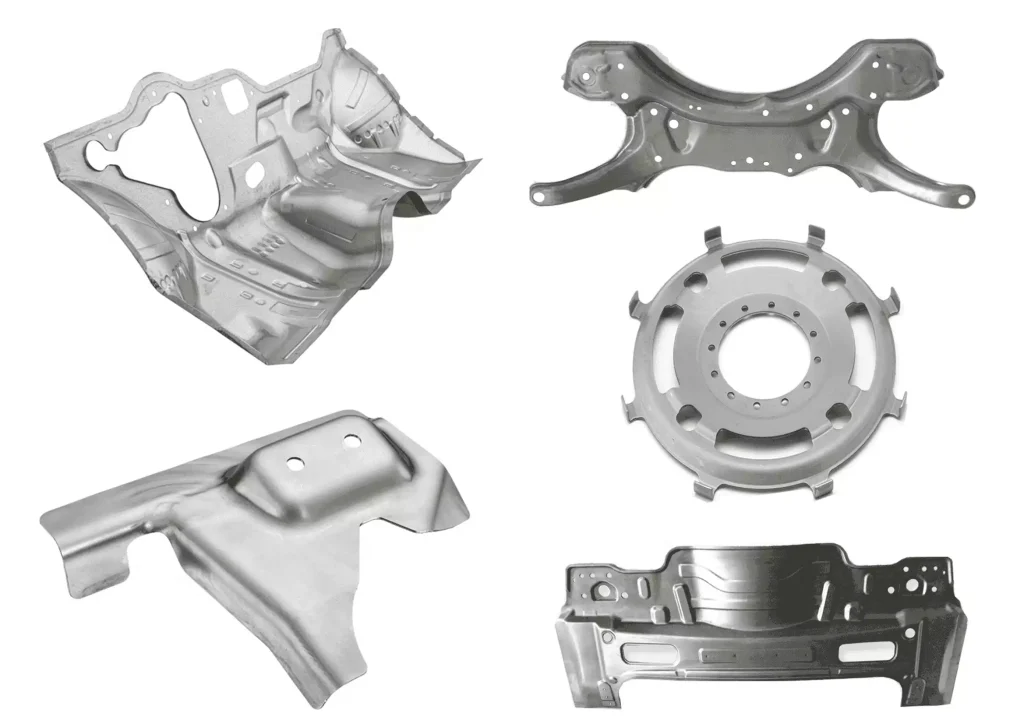

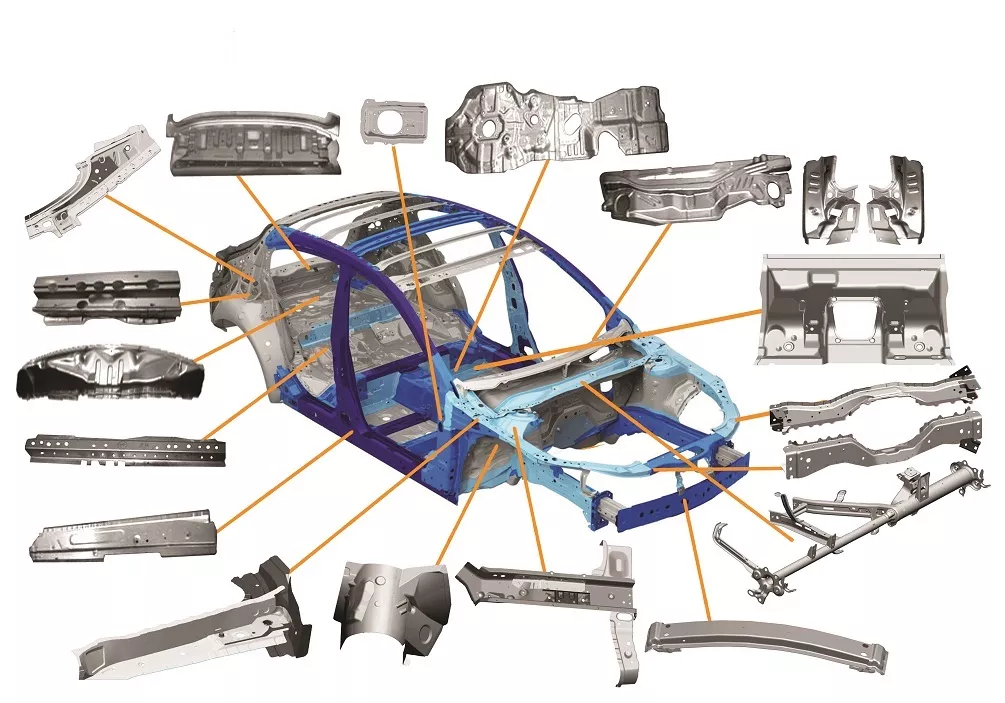

自動車の板金加工とは、車体や排気部品から EV バッテリーケース、ブラケット、シャーシまで、車両に使用される金属部品の切断、成形、整形、組み立ての全プロセスを指します。

自動車の板金加工プロセスは、特定の仕様に準拠する必要があるため独特です。

● 高い構造強度

● 優れた耐衝撃性

● 優れた一貫した寸法精度

● 軽量なパフォーマンス

● 耐腐食性

● ロボット組立ラインとの互換性

安全性、性能、美観の要件を満たす高品質の板金部品を製造するために、現代の自動車メーカーは、レーザー切断、CNC 加工、スタンピング、ロボット溶接などの最新技術に依存しています。

自動車部品のカスタム加工に使用できる板金技術は何ですか?

自動車用途では、特にEV部品、ブラケット、シャーシ、構造アセンブリにおいて、精度、再現性、そしてクリーンなエッジを実現する方法が求められます。以下の表は、最も人気のある4つの製造技術について説明しています。

| 技術 | 仕組み | 最適な用途 | 利点 | 制限事項 |

| レーザー切断 | レーザービームを高精度に利用して材料を溶融・蒸発させます。 | EVバッテリー部品、ブラケット、美観部品、内装パネル。 | 非常に鋭く、きれいなエッジ、素早い切断、歪みの少ない切断。 | 非常に厚い金属の場合、効率が低下します。 |

| プラズマ切断 | 高速イオン化プラズマジェットによって金属が溶解されます。 | シャーシ部品、厚鋼、強化部品 | 高速で、重い材料にも対応でき、経済的です。 | より粗いエッジ、より多くの熱影響部 |

| ウォータージェット切断 | 研磨カット/高圧水、熱なし。 | アルミニウム、複合材、繊細な部品や熱に敏感な部品 | 熱の影響を受ける部分がなく、非常に滑らかなカットで、複雑な形状にも適応できます。 | レーザー/プラズマよりも遅く、コストが高い |

| 板金曲げ | シートはプレスブレーキまたは CNC マシンを使用して角度や形状を形成するように曲げられます。 | バッテリートレイ、フレーム、ハウジング、構造補強材 | 高い再現性、大量生産をサポート、優れた幾何学的制御 | スプリングバックと曲げ半径を考慮する必要があります |

曲げ加工は自動車金属部品の製造にどのような影響を与えますか?

自動車板金加工において最も重要な工程の一つは曲げ加工です。曲げ加工は、部品の構造的完全性、フィット感、そして最終的な機能性に直接影響を与えます。

曲げることがなぜそれほど重要なのか、その理由は次のとおりです。

曲げが構造強度を制御

不適切な曲げ加工は、微小亀裂の発生、引張強度の低下、部品の歪みを引き起こす可能性があります。自動車の衝突関連部品においては、補強箇所の構造的な健全性を維持するために、高品質な曲げ加工が不可欠です。

精度がフィット感を決定する

角度が1°変化するだけでも、アセンブリ全体の中心がずれてしまう可能性があります。ロボットシステムへの接続が頻繁に行われる自動車部品は、確実なフィット感を確保するために正確な曲げ加工が不可欠であるため、通常は事前に組み立てられています。

二次的な作業を削減

優れた高品質の曲げにより、やり直し、溶接、切断が最小限に抑えられます。

EV部品にとって重要

筐体の安全性を確保し、振動の問題を回避するために、バッテリー トレイ、ブラケット、高電圧ハウジングには正確な曲げが必要です。

軽量化の取り組みをサポート

アルミなどの薄くて軽い素材でも強度を保つために、プレミアム曲げ加工を採用しています。

つまり、正確な曲げは、パフォーマンス、安全性、コスト効率につながります。

自動車の板金部品の性能を最適化できる材料は何ですか?

自動車エンジニアは、重量、強度、耐腐食性、耐熱性、そしてコストに基づいて材料を選択します。板金部品に最もよく使用される3つの材料を以下に示します。

| 材料 | パフォーマンス上の利点 | アプリケーション | なぜ自動車業界で使用されているのでしょうか? |

| ステンレス鋼 | 頑丈で、腐食せず、耐熱性があります。 | クランプ、排気システム、トリム。 | 高温または腐食性の条件に最適です。 |

| アルミニウム | 軽量、非腐食性、高導電性。 | EVバッテリーケース、ボディパネル。 | 電気自動車の燃費向上と軽量化に重要です。 |

| チタン | 超強力、軽量、高強度対重量比 | レーシングパーツ、高性能車両。 | 高いパフォーマンスと安定性が必要な場合に使用されます。 |

自動車板金製造ではどのような品質基準に従っていますか?

自動車部品は、安全性、信頼性、耐久性を保証するために、国際的に高い品質基準を満たす必要があります。メーカーは通常、以下の基準を遵守しています。

● ISO 9001:一般的な品質管理システム。

● IATF 16949:この規格は自動車サプライヤーに義務付けられており、欠陥の防止とプロセスの安定性に関係しています。

● ISO 2768 / DIN規格:機械部品の寸法公差。

● ISO 6508 / ISO 6892: 硬度および引張試験。

● PPAP(生産部品承認プロセス):標準化された生産品質を保証します。

● APQP(先行製品品質計画):高リスク部品の集中的な計画。

● FMEA(故障モード影響解析):製造前にリスクを判断します。

これらの規格に準拠することで、板金加工プロセスが容易になり、OEM レベルの期待に応えるコンポーネントを製造できるようになります。

自動車プロジェクトに最適な板金加工パートナーを選ぶ方法

適切なパートナーを選ばないと、品質の不安定化、遅延、時間のかかるやり直しにつながる可能性があります。評価すべき点は以下のとおりです。

1 . 技術的能力: CNC 加工、プレスブレーキ、レーザー切断、ロボット溶接、および完全な仕上げ機能を備えたパートナーを見つけます。

2. 自動車プロジェクトの経験:パートナーが IATF 16949 ワークフロー、PPAP 要件、および OEM 許容範囲に精通していることを確認する必要があります。

3. 素材に関する専門知識: EV関連部品においては、特にアルミニウムとステンレス鋼。

4. 生産規模の拡大能力:プロトタイプから始めて、次に小ロットで生産し、品質に影響を与えることなく大量生産します。

5. 透明な品質および検査プロセス: CMM 測定、工程内検査、引張試験、および材料トレーサビリティ。

6. エンジニアリング サポート:高額な設計エラーを排除するには、DFM (製造性を考慮した設計) 入力が不可欠です。

BERGEK CNC | 高度な自動車用板金部品

BERGEK CNC は、試作から量産まで、プロセス全体にわたって完全なサポートを提供する、カスタムメイドの自動車用板金部品を扱う大手製造会社です。

BERGEK CNC が他と違う点は何ですか?

● ハイテクレーザー切断、CNC加工、板金曲げ、表面仕上げ。

● OEM 自動車プロセスで使用される公差の狭いコンポーネント。

● ステンレス鋼、アルミニウム、チタン、特殊合金に関する知識。

● 自動車分野における迅速なリードタイムと緊急生産サービス。

● ISO/IATF の要求に沿った社内品質管理。

● EV、燃料システム、ボディ構造、ドライブトレインアセンブリの部品製造経験

ここでは、BERGEK CNC の完全な板金加工能力をご覧いただけます。

自動車板金加工に関するよくある質問

Q1: 自動車業界で最も一般的に使用されている板金は何ですか?

スチールとアルミニウムが最良の選択肢です。強度を求めるならスチール、軽量性能を求めるならアルミニウムです。

Q2: カスタム板金部品の製造にはどのくらいの時間がかかりますか?

プロトタイプの作成には数日かかる場合がありますが、大量生産は数量に基づいて毎週または毎月スケジュールされます。

Q3: 板金加工は電気自動車 (EV) の部品をサポートできますか?

その通りです。EV バッテリー トレイ、サーマル ハウジング、ブラケット、シールドは、アルミニウムとステンレス鋼の製造に大きく依存しています。

Q4: 自動車部品にレーザー切断が好まれるのはなぜですか?

正確なフィットに不可欠な、厳しい公差、優れたエッジ品質、最小限の歪みを実現します。

Q5: 自動車の板金部品にはどのような仕上げがありますか?

粉体塗装、陽極酸化処理、塗装、亜鉛メッキ、研磨、ブラシ仕上げ。

結論

EV ハウジング、構造ブラケット、カスタム プロトタイプなどを開発する場合でも、適切な製造手法とパートナーを選択すると、パフォーマンス、安全性、長期的な価値を大幅に向上させることができます。

専門家の製造サポートを利用して自動車プロジェクトを効率化したいとお考えなら、 BERGEK CNC が信頼できる精度、スピード、エンジニアリングの信頼性を提供します。

ぜひご連絡ください!

Copyright © 2026 SHENZHEN BERGEK TECHNOLOGY CO., LTD. - www.bergekcnc.com All Rights Reserved.