Erfahren Sie mehr über die Blechbearbeitung im Automobilbereich, ihre Techniken, die verwendeten Materialien und Expertentipps, um den zuverlässigsten Partner für Ihre Blechbearbeitung auszuwählen.

Geschwindigkeit, Präzision und Langlebigkeit sind im modernen Automobilsektor nicht nur eine Option, sondern die Grundvoraussetzung. Ob leichte Halterung, stoßfestes Rahmenteil oder passgenaues Batteriegehäuse für Elektrofahrzeuge – die richtige Blechbearbeitungsmethode kann den Unterschied zwischen einem einwandfrei funktionierenden Bauteil und einem vorzeitigen Ausfall ausmachen.

Deshalb erfahren Sie in diesem Leitfaden, wie die Blechbearbeitung im Automobilbereich abläuft, welche Techniken optimale Ergebnisse liefern, welche Materialien besser geeignet sind als andere und wie Sie den passenden Fertigungspartner für Ihr nächstes Projekt auswählen. Wenn Sie praxisnahe und fundierte Informationen zur Blechbearbeitung im Automobilbereich benötigen, sind Sie hier genau richtig.

Was ist Blechbearbeitung in der Automobilindustrie?

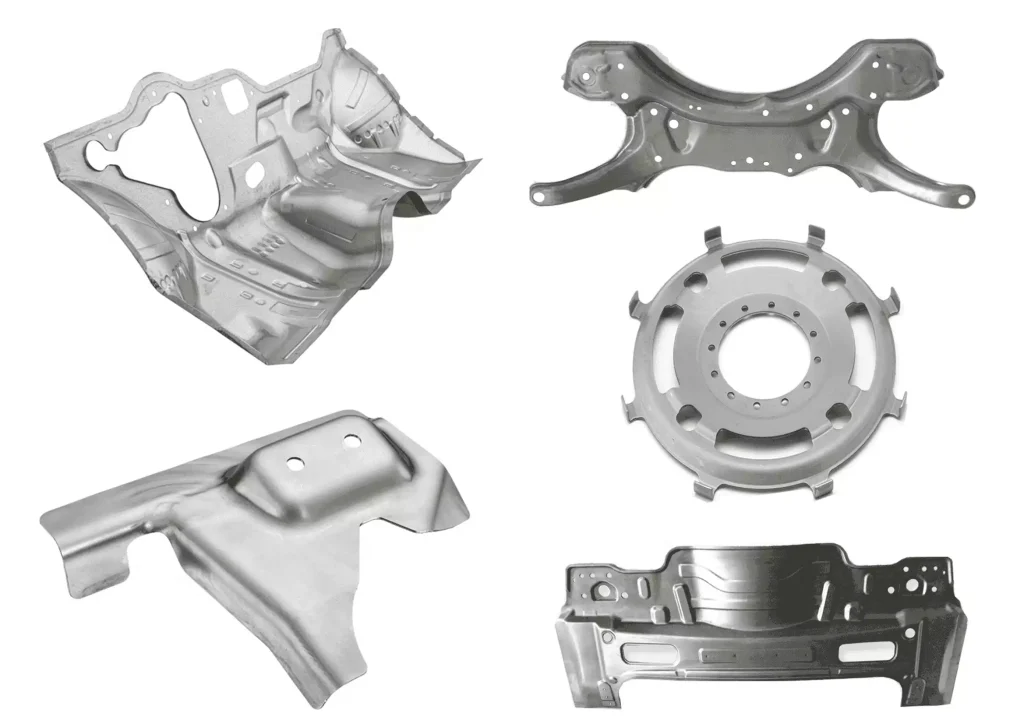

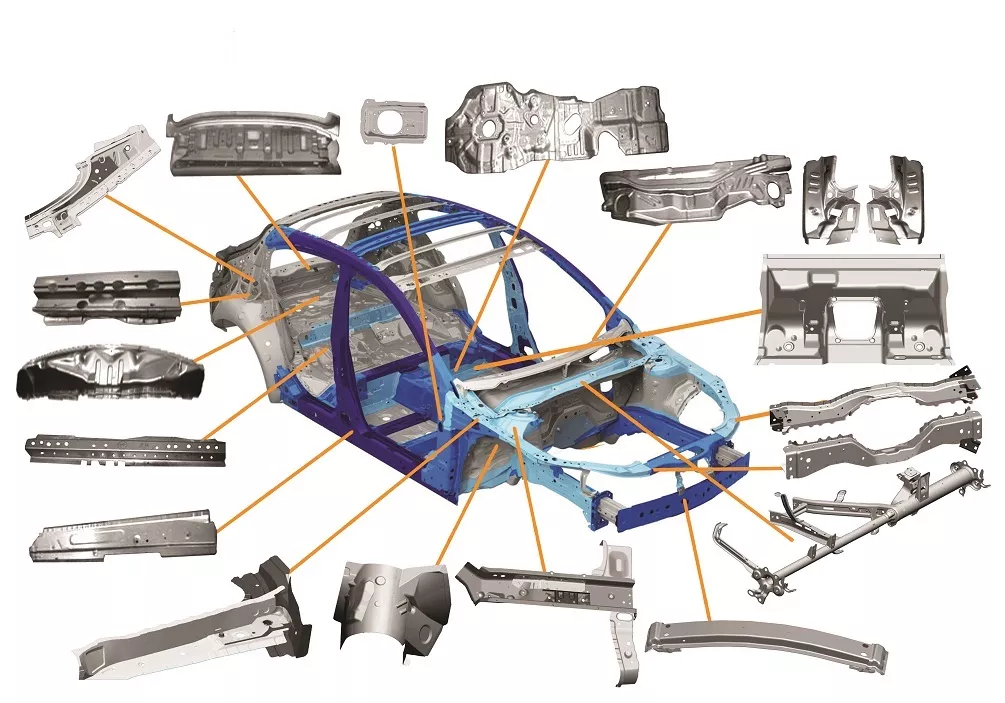

Die Blechbearbeitung im Automobilbereich umfasst den gesamten Prozess des Schneidens, Formens, Gestaltens und Montierens von Metallteilen, die in Fahrzeugen verwendet werden, von Karosserie- und Abgasteilen bis hin zu Gehäusen, Halterungen und Fahrgestellen für Elektrofahrzeuge.

Der Prozess der Blechbearbeitung im Automobilbereich ist einzigartig, da er bestimmten Spezifikationen entsprechen muss:

● Hohe strukturelle Festigkeit

● Ausgezeichnete Crashfestigkeit

● Ausgezeichnete, gleichbleibende Maßgenauigkeit

● Leichtgewichtige Leistung

● Korrosionsbeständigkeit

● Kompatibilität mit robotergestützten Montagelinien

Um hochwertige Blechteile herzustellen, die den Anforderungen an Sicherheit, Leistung und Ästhetik genügen, setzen moderne Automobilhersteller auf moderne Technologien wie Laserschneiden, CNC-Bearbeitung, Stanzen und Roboterschweißen.

Welche Blechbearbeitungstechniken eignen sich für die kundenspezifische Bearbeitung von Automobilteilen?

Anwendungen im Automobilbereich erfordern Verfahren, die Genauigkeit, Wiederholbarkeit und saubere Kanten gewährleisten – insbesondere bei Bauteilen für Elektrofahrzeuge, Halterungen, Fahrgestellen und Strukturbauteilen. Die folgende Tabelle beschreibt vier der gängigsten Fertigungstechnologien.

| Technik | So funktioniert es | Am besten geeignet für | Vorteile | Einschränkungen |

| Laserschneiden | Der Laserstrahl wird mit hoher Genauigkeit zum Schmelzen/Verdampfen von Material eingesetzt. | Teile für EV-Batterien, Halterungen, ästhetische Teile, Innenverkleidungen. | Sehr scharfe, saubere Kanten, schnelles Schneiden, geringe Verformung. | Bei sehr dicken Metallen ist die Effizienz geringer. |

| Plasmaschneiden | Das Metall wird durch den Hochgeschwindigkeits-Ionenplasmastrahl geschmolzen. | Fahrgestellkomponenten, dicker Stahl, verstärkte Bauteile | Es ist schnell, eignet sich für schwere Materialien und ist wirtschaftlich. | Rauhere Kanten, stärkere Wärmeeinflusszonen |

| Wasserstrahlschneiden | Abrasives Schneiden/Hochdruckwasser, keine Hitze. | Aluminium, Verbundwerkstoffe, empfindliche oder wärmeempfindliche Teile | Keine wärmebeeinflusste Zone, extrem glatte Schnitte, anpassbar an komplizierte Formen. | Langsamer als Laser/Plasma, höhere Kosten |

| Blechbiegen | Die Bleche werden mithilfe von Abkantpressen oder CNC-Maschinen in Winkel/Formen gebogen. | Batterieträger, Rahmen, Gehäuse, strukturelle Verstärkungen | Hohe Wiederholgenauigkeit, geeignet für die Massenproduktion, exzellente geometrische Kontrolle | Rückfederung und Biegeradius müssen berücksichtigt werden. |

Wie beeinflussen Biegeprozesse die Herstellung von Automobil-Metallteilen?

Eines der wichtigsten Verfahren bei der Herstellung von Automobilblechen ist das Biegen. Es hat direkten Einfluss auf die strukturelle Integrität, die Passgenauigkeit und die endgültige Funktionalität eines Bauteils.

Und hier ist der Grund, warum das Biegen so wichtig ist:

Biegesteuerung der Strukturfestigkeit

Unsachgemäßes Biegen kann zu Mikrorissen, verminderter Zugfestigkeit oder Bauteilverformungen führen. Qualitativ hochwertiges Biegen ist wichtig, um die Stabilität der Verstärkungspunkte zu gewährleisten, was insbesondere bei crashrelevanten Automobilbauteilen von Bedeutung ist.

Genauigkeit bestimmt Passform

Bereits eine Winkeländerung von 1° kann dazu führen, dass eine gesamte Baugruppe aus der Zentrierung gerät. Aufgrund der häufigen Anbindung an Robotersysteme werden Automobilteile üblicherweise vormontiert, da präzises Biegen für eine zuverlässige Passform unerlässlich ist.

Reduziert Sekundäroperationen

Eine exzellente und qualitativ hochwertige Biegung minimiert Nacharbeiten, Schweißen oder Schneiden.

Entscheidend für EV-Komponenten

Präzise Biegungen sind bei Batterieträgern, Halterungen und Hochspannungsgehäusen erforderlich, um die Sicherheit der Gehäuse zu gewährleisten und Vibrationsprobleme zu vermeiden.

Unterstützt Leichtbaubemühungen

Durch das Premium-Biegeverfahren wird sichergestellt, dass die Festigkeit auch bei dünnen und leichten Materialien wie Aluminium erhalten bleibt.

Kurz gesagt: Präzises Biegen bedeutet Leistung, Sicherheit und Kosteneffizienz.

Welche Werkstoffe können die Leistung von Blechteilen im Automobilbereich optimieren?

Automobilingenieure wählen Werkstoffe nach Gewicht, Festigkeit, Korrosionsbeständigkeit, Hitzebeständigkeit und Kosten aus. Die drei gängigsten Werkstoffe für Blechteile werden im Folgenden beschrieben.

| Material | Leistungsvorteile | Anwendungen | Wofür wird es in der Automobilindustrie verwendet? |

| Edelstahl | Robust, korrosionsbeständig, hitzebeständig. | Klemmen, Abgasanlagen, Verkleidungen. | Perfekt geeignet für hohe Temperaturen oder korrosive Umgebungen. |

| Aluminium | Leicht, korrosionsbeständig und hochleitfähig. | Gehäuse für Elektrofahrzeugbatterien, Karosserieteile. | Entscheidend für die Kraftstoffeffizienz und das Leichtbauverhalten von Elektrofahrzeugen. |

| Titan | Extrem robust, leicht, hohes Festigkeits-Gewichts-Verhältnis | Rennsportteile, Hochleistungsfahrzeuge. | Wird eingesetzt, wenn hohe Leistung und Stabilität erforderlich sind. |

Welche Qualitätsstandards werden bei der Herstellung von Automobilblechen eingehalten?

Die Automobilteile müssen hohen internationalen Qualitätsstandards entsprechen, um Sicherheit, Zuverlässigkeit und Langlebigkeit zu gewährleisten. Hersteller halten sich üblicherweise an folgende Vorgaben:

● ISO 9001: Allgemeines Qualitätsmanagementsystem.

● IATF 16949: Dieser Standard ist für Automobilzulieferer obligatorisch und beinhaltet die Vermeidung von Fehlern und die Prozessstabilität.

● ISO 2768 / DIN-Normen: Maßtoleranzen von Maschinenteilen.

● ISO 6508 / ISO 6892: Härte- und Zugprüfung.

● PPAP (Production Part Approval Process): Gewährleistet eine standardisierte Produktionsqualität.

● APQP (Advanced Product Quality Planning): Intensive Planung von Teilen mit hohem Risiko.

● FMEA (Fehlermöglichkeits- und Einflussanalyse): Ermittlung der Risiken vor der Fertigung.

Die Einhaltung dieser Standards wird den Blechbearbeitungsprozess erleichtern und die Herstellung von Bauteilen ermöglichen, die den Erwartungen der Erstausrüster (OEM) entsprechen.

Wie man den richtigen Blechbearbeitungspartner für ein Automobilprojekt auswählt

Die Wahl des falschen Partners kann zu Qualitätsschwankungen, Verzögerungen und zeitaufwändigen Nacharbeiten führen. Folgendes sollten Sie berücksichtigen:

1. Technische Fähigkeiten: Finden Sie einen Partner, der mit CNC-Bearbeitung, Abkantpressen, Laserschneiden, Roboterschweißen und kompletten Oberflächenbearbeitungskapazitäten arbeitet.

2. Erfahrung mit Automobilprojekten: Sie müssen sicherstellen, dass Ihr Partner mit den Arbeitsabläufen der IATF 16949, den PPAP-Anforderungen und den OEM-Toleranzen vertraut ist.

3. Materialexpertise: Insbesondere Aluminium und Edelstahl bei Bauteilen für Elektrofahrzeuge.

4. Fähigkeit zur Skalierung der Produktion: Angefangen bei Prototypen, dann Kleinserien, dann Massenproduktion ohne Beeinträchtigung der Qualität.

5. Transparente Qualitäts- und Prüfprozesse: CMM-Messungen, In-Prozess-Prüfungen, Zugversuche und Materialrückverfolgbarkeit.

6. Technische Unterstützung: DFM-Beiträge (Design for Manufacturability) sind unerlässlich, um teure Konstruktionsfehler zu vermeiden.

BERGEK CNC | Hochentwickelte Blechkomponenten für die Automobilindustrie

BERGEK CNC ist ein führendes Fertigungsunternehmen, das sich mit kundenspezifischen Automobilblechkomponenten befasst und den gesamten Prozess von der Prototypenentwicklung bis zur Serienproduktion umfassend unterstützt.

Was unterscheidet BERGEK CNC von anderen Herstellern?

● Hochtechnologisches Laserschneiden, CNC-Bearbeitung, Blechbiegen und Oberflächenveredelung.

● Bauteile mit engen Toleranzen, die in OEM-Automobilprozessen verwendet werden.

● Vertrautheit mit Edelstahl, Aluminium, Titan und Speziallegierungen.

● Kurze Lieferzeiten und Service für dringende Produktionen im Automobilsektor.

● Internes Qualitätsmanagement gemäß den Erwartungen von ISO/IATF.

● Erfahrung in der Herstellung von Komponenten für Elektrofahrzeuge, Kraftstoffsysteme, Karosseriestrukturen und Antriebsstrangbaugruppen

Hier können Sie alle Blechbearbeitungsmöglichkeiten von BERGEK CNC erkunden.

Häufig gestellte Fragen zur Blechbearbeitung im Automobilbereich

Frage 1: Welches Blech wird am häufigsten in der Automobilindustrie verwendet?

Stahl und Aluminium sind die erste Wahl: Stahl für Festigkeit, Aluminium für geringes Gewicht.

Frage 2: Wie lange dauert die Herstellung von kundenspezifischen Blechteilen?

Die Entwicklung von Prototypen kann einige Tage dauern, während die Serienproduktion je nach Volumen wöchentlich oder monatlich geplant wird.

Frage 3: Kann die Blechbearbeitung die Herstellung von Komponenten für Elektrofahrzeuge ermöglichen?

Absolut. Batterieträger, Wärmegehäuse, Halterungen und Abschirmungen für Elektrofahrzeuge basieren größtenteils auf der Fertigung aus Aluminium und Edelstahl.

Frage 4: Warum wird Laserschneiden für Automobilteile bevorzugt?

Es bietet enge Toleranzen, eine ausgezeichnete Kantenqualität und minimale Verzerrungen, was für präzise Passformen unerlässlich ist.

Frage 5: Welche Oberflächenbehandlungen sind für Blechteile im Automobilbereich erhältlich?

Pulverbeschichtung, Eloxierung, Lackierung, Verzinkung, Polieren und Bürsten.

Abschluss

Ob Sie nun Gehäuse für Elektrofahrzeuge, Strukturhalterungen oder kundenspezifische Prototypen entwickeln – die Wahl der richtigen Fertigungstechniken und des richtigen Partners kann die Leistung, die Sicherheit und den langfristigen Wert erheblich steigern.

Wenn Sie Ihr Automobilprojekt mit fachkundiger Fertigungsunterstützung optimieren möchten, bietet Ihnen BERGEK CNC Präzision, Geschwindigkeit und technische Zuverlässigkeit, auf die Sie sich verlassen können.

Kontaktieren Sie uns!

Copyright © 2026 SHENZHEN BERGEK TECHNOLOGY CO., LTD. – www.bergekcnc.com. Alle Rechte vorbehalten.