L'estrusione di alluminio è un processo di produzione che prevede la sagomatura del materiale di alluminio forzandolo attraverso uno stampo con un profilo di sezione trasversale specifico. Il risultato è un lungo pezzo di alluminio con una sezione trasversale uniforme che può essere tagliato a varie lunghezze e utilizzato per un'ampia gamma di applicazioni. In questo articolo esploreremo i vantaggi dell'estrusione di alluminio e i vari materiali, componenti e finiture disponibili per questo processo.

L'estrusione di alluminio è un processo di produzione che prevede la sagomatura del materiale di alluminio forzandolo attraverso uno stampo con un profilo di sezione trasversale specifico. Il risultato è un lungo pezzo di alluminio con una sezione trasversale uniforme che può essere tagliato a varie lunghezze e utilizzato per un'ampia gamma di applicazioni. In questo articolo esploreremo i vantaggi dell'estrusione di alluminio e i vari materiali, componenti e finiture disponibili per questo processo.

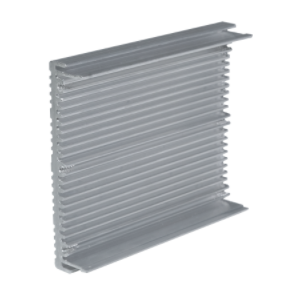

Uno dei principali vantaggi dell'estrusione di alluminio è la sua versatilità. Le estrusioni in alluminio possono essere progettate per avere praticamente qualsiasi forma, inclusi profili geometrici complessi. Questa flessibilità rende l'estrusione di alluminio ideale per creare un'ampia gamma di prodotti, da semplici staffe e custodie a strutture complesse per applicazioni aerospaziali e automobilistiche.

Un altro vantaggio dell'estrusione di alluminio è il suo rapporto resistenza/peso. L'alluminio è un metallo leggero, ma è anche incredibilmente resistente e durevole. Questo lo rende una scelta eccellente per le applicazioni in cui il peso è un problema, come nella costruzione di aerei e automobili.

Oltre alla sua robustezza e versatilità, l'estrusione di alluminio offre anche un'eccellente resistenza alla corrosione. L'alluminio forma naturalmente uno strato protettivo di ossido che impedisce ulteriore ossidazione e corrosione. Tuttavia, sono disponibili anche varie finiture e rivestimenti che possono migliorare ulteriormente la resistenza alla corrosione delle estrusioni in alluminio.

Quando si tratta di materiali per l'estrusione di alluminio, sono disponibili diverse opzioni. Il materiale più comunemente utilizzato è l'alluminio 6063-T5, una lega di alta qualità resistente, durevole e facile da estrudere. Altre leghe di alluminio, come 6061-T6 e 6005-T5, possono essere utilizzate anche per l'estrusione di alluminio.

Oltre al materiale in alluminio stesso, ci sono vari componenti e finiture che possono essere aggiunti alle estrusioni in alluminio per migliorarne le prestazioni e l'aspetto. Alcuni dei componenti più popolari includono elementi di fissaggio, cerniere e staffe, che possono essere integrati nel design dell'estrusione. Finiture e rivestimenti includono anodizzazione, verniciatura a polvere e verniciatura, che possono aggiungere colore, durata e resistenza alla corrosione all'estrusione.

Nel complesso, l'estrusione di alluminio è un processo di produzione versatile ed economico che può essere utilizzato per creare un'ampia gamma di prodotti. Con il suo rapporto forza-peso, la resistenza alla corrosione e la flessibilità nel design, l'estrusione di alluminio è una scelta eccellente per settori come quello aerospaziale, automobilistico e delle costruzioni. Scegliendo i materiali, i componenti e le finiture giusti, i produttori possono creare estrusi in alluminio su misura per le loro applicazioni e requisiti specifici.

Note aggiuntive per elementi di fissaggio con alluminio:Gli elementi di fissaggio in alluminio sono molto morbidi e quindi hanno una bassa durabilità fisica. Di conseguenza, NON li immagazziniamo. Tuttavia, ci sono alcune applicazioni in cui sono utili, come parti che hanno servizio in liquidi corrosivi come l'acqua salata. Altre combinazioni di metalli diversi possono causare corrosione galvanica.

Estrusione di alluminio 6063 a magazzino:

→ 1U (altezza: 1,72" | 43,688 mm)

2U (altezza: 3,47" | 88,138 mm)

Copyright © 2022 SHENZHEN BERGEK TECHNOLOGY CO., LTD. - www.bergekcnc.com Tutti i diritti riservati.